La production de feutre de surface en fibre de carbone nécessite d'abord de la fibre de carbone de haute qualité et de la poudre de caoutchouc organique comme matières premières. La fibre de carbone de haute qualité doit avoir les caractéristiques d'une résistance élevée, d'un module élevé et d'une conductivité élevée, tandis que la poudre de caoutchouc organique doit avoir une viscosité et une viscosité appropriées. Lors de l'achat de matières premières, la priorité doit être donnée aux matériaux qualifiés fournis par des fabricants réguliers afin d'éviter les produits bon marché et défectueux. De plus, les matières premières doivent être strictement inspectées avant d'entrer dans la chaîne de production pour garantir qu'elles répondent aux exigences de production.

2. Processus de pré-imprégnation

La pré-imprégnation est une étape importante du processus pour améliorer la résistance et la dureté du feutre brut. Au cours du processus de pré-imprégnation, le feutre original est placé dans le liquide préimprégné pour l'imprégnation, de sorte que la fibre et la résine soient en contact complet et solidifiées, améliorant ainsi les propriétés mécaniques du feutre de carbone . Le liquide de pré-trempage est généralement composé de résine, de solvant et d'agent de durcissement. Des résines aux propriétés différentes peuvent être sélectionnées en fonction des différentes exigences d'application. Pendant le processus de pré-imprégnation, des paramètres tels que la concentration, la température et le temps d'imprégnation de la solution préimprégnée doivent être contrôlés pour garantir un contact et une solidification complets de la fibre et de la résine.

3. Processus de pressage à chaud

Le processus de pressage à chaud repose principalement sur les effets de la chaleur et de la pression. Dans des conditions de température élevée, le mouvement thermique des molécules du matériau s'intensifie et la distance entre les molécules augmente, ce qui favorise la diffusion mutuelle et la combinaison des molécules. Dans le même temps, l’effet de la pression rapproche le contact entre les matériaux, ce qui favorise l’interaction et la liaison des molécules. Cet effet combiné de chaleur et de pression provoque des changements physiques ou chimiques dans le matériau pendant le processus de pressage à chaud, obtenant ainsi l'effet de traitement souhaité. Le processus de pressage à chaud est largement utilisé dans le traitement et l'assemblage de divers matériaux, tels que le plastique, le caoutchouc, le bois, les panneaux de fibres, le métal, etc. Dans le traitement du plastique, le processus de pressage à chaud est souvent utilisé pour fabriquer des feuilles de plastique, des tuyaux et des profilés spéciaux. , etc.; dans la transformation du bois, le procédé de pressage à chaud est souvent utilisé pour fabriquer des panneaux de fibres, des panneaux de particules, etc. ; dans le traitement des métaux, le processus de pressage à chaud est souvent utilisé pour fabriquer la métallurgie des poudres métalliques. produits, etc

4. Processus de carbonisation

Carbonisation est un processus dans lequel la couche de feutre pré-pressée et durcie est traitée à haute température pour carboniser la résine et former des fibres de carbone. Pendant le processus de carbonisation, il est nécessaire de contrôler la température de carbonisation et le temps de maintien, ainsi que le contrôle de l'atmosphère, pour garantir que les fibres sont complètement carbonisées et forment des fibres de carbone de haute qualité. Le choix de la température de carbonisation doit être déterminé en fonction des exigences des matières premières et des produits, généralement supérieures à 1 000°C. La durée de conservation de la chaleur affectera également l'effet de carbonisation et doit être ajustée en fonction de la situation réelle. De plus, il faut prêter attention au contrôle de l’atmosphère pendant le processus de carbonisation afin d’éviter l’impact des impuretés telles que l’oxygène sur la carbonisation.

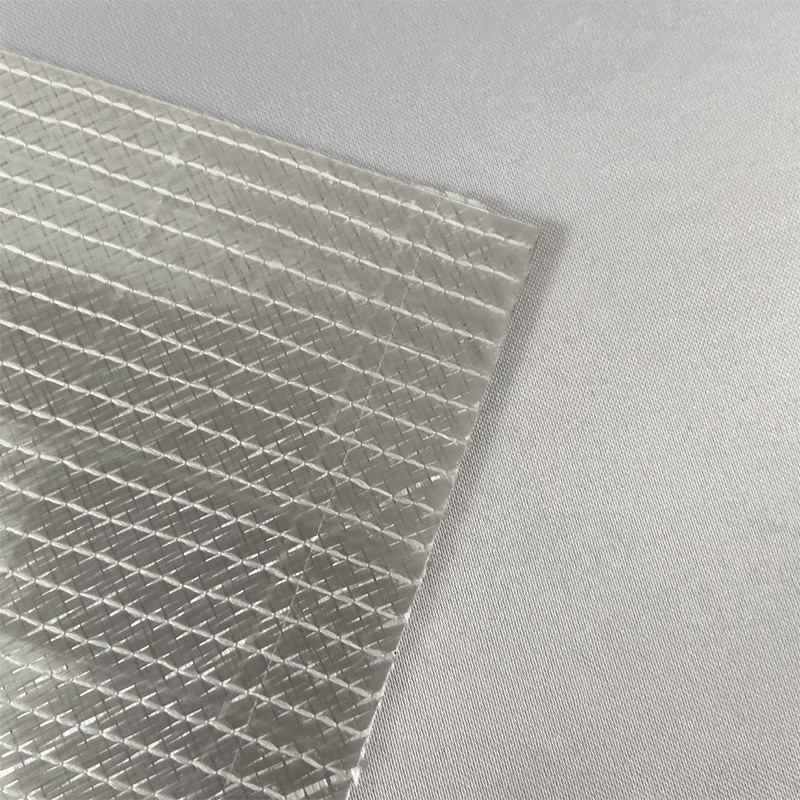

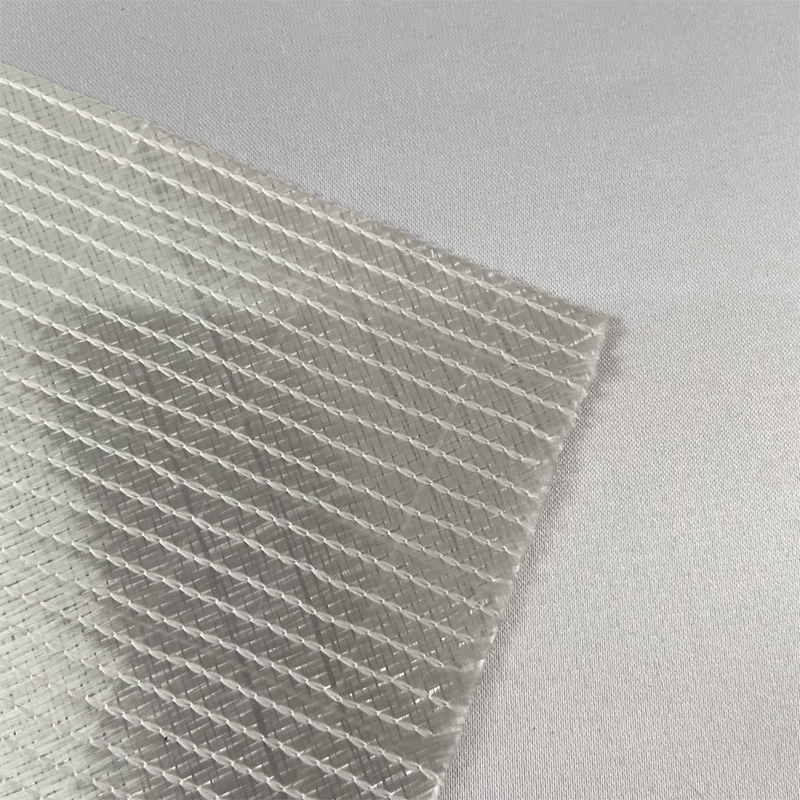

5. Processus de traitement de surface

Le processus de traitement de surface fait référence à un processus qui modifie les propriétés et l'apparence de la surface du matériau par un traitement physique, chimique ou mécanique de la surface du matériau. Cela peut donner à la surface du matériau une certaine fonctionnalité et décoration, et améliorer la durée de vie et l'adhérence du matériau. Il existe trois méthodes de traitement :

Traitement physique : le traitement physique modifie principalement les propriétés de la surface du matériau par des méthodes physiques, telles que le sablage, le grenaillage, le polissage, l'oxydation par micro-arc, etc. Ces méthodes peuvent modifier la rugosité, la douceur, la dureté et la résistance à l'usure de la surface du matériau. .

Traitement chimique : Le traitement chimique utilise des réactions chimiques pour modifier les propriétés de la surface du matériau, telles que la galvanoplastie, l'anodisation, l'oxydation chimique, le revêtement de conversion de coloration, etc. Ces méthodes peuvent former une couche de composés ou d'alliages sur la surface du matériau qui est différent du matériau de base, améliorant ainsi la résistance à la corrosion, la décoration et la conductivité du matériau.

Traitement mécanique : le traitement mécanique utilise la force mécanique pour modifier la forme et les propriétés de la surface du matériau, comme le meulage, la découpe, le laminage, etc. Ces méthodes peuvent rendre la surface du matériau plus plate et plus lisse et éliminer les défauts de surface et les bavures.

6. Contrôle qualité et tests

Dans le processus de production de feutre de surface en fibre de carbone, le contrôle qualité et les tests sont des maillons cruciaux. Tous les aspects du processus de production doivent être strictement surveillés et testés pour garantir que les produits répondent aux exigences de qualité. Les méthodes de test courantes incluent les tests de résistance à la traction, les tests de conductivité, les tests de densité, etc. Dans le même temps, les situations anormales dans le processus de production doivent également être traitées et enregistrées en temps opportun pour une analyse et une amélioration ultérieures.