Comment le traitement d'oxydation améliore-t-il les performances de liaison des fibres?

En tant que première étape du prétraitement, le traitement d'oxydation a le principal objectif d'introduire des groupes fonctionnels contenant de l'oxygène sur la surface de la fibre par des moyens spécifiques, améliorant ainsi les performances de liaison de la fibre avec d'autres matériaux. En fonctionnement réel, le traitement d'oxydation adopte principalement deux méthodes: l'oxydation de la phase gazeuse et l'oxydation de la phase liquide.

L'oxydation de la phase gazeuse doit placer le précurseur en fibre de carbone dans un environnement spécifique contenant des gaz oxydants tels que l'oxygène et l'ozone. Dans les conditions de température et de pression définies, les molécules de gaz oxydantes réagissent chimiquement avec les atomes de carbone à la surface de la fibre. Au fur et à mesure que la réaction se déroule, des groupes fonctionnels contenant de l'oxygène tels que l'hydroxyle, le carboxyle et le carbonyle sont progressivement formés à la surface de la fibre. L'apparition de ces groupes fonctionnels, c'est comme l'ajout de nombreux "points de connexion" sur la surface des fibres, modifiant les propriétés chimiques et la structure physique de la surface de la fibre.

L'oxydation de la phase liquide utilise de fortes solutions oxydantes telles que l'acide nitrique et l'acide sulfurique. Une fois le précurseur immergé dans la solution, le fort oxydant dans la solution contacte rapidement et réagit rapidement avec la surface des fibres, ce qui favorise également la génération de groupes fonctionnels contenant de l'oxygène. Par rapport à l'oxydation de la phase gazeuse, l'oxydation de la phase liquide peut contrôler plus précisément le degré d'oxydation, et la concentration et le temps de traitement de la solution peuvent être ajustés en fonction des besoins réels. Cependant, ces facteurs doivent être strictement contrôlés pendant le fonctionnement, car s'il est mal géré, une oxydation excessive peut endommager la structure interne de la fibre et affecter les performances globales de la fibre.

Quand brins hachés en fibre de carbone sont composés avec d'autres matériaux, les groupes fonctionnels contenant de l'oxygène à la surface jouent un rôle important. En prenant la matrice du polymère à titre d'exemple, les groupes carboxyle sur la surface de la fibre peuvent réagir chimiquement avec les groupes hydroxyle dans le polymère pour former une forte liaison chimique, réalisant la connexion chimique entre la fibre et le polymère. De plus, les groupes fonctionnels contenant de l'oxygène peuvent également être étroitement combinés avec le matériau matriciel par adsorption physique. Cette performance de liaison améliorée permet à la fibre et au matériau matriciel de travailler ensemble lorsqu'ils sont soumis à la force et à porter conjointement la force externe, évitant efficacement la survenue de décollement d'interface et améliorant considérablement les performances globales du matériau composite. Dans la fabrication de pièces automobiles, les brins hachés de fibre de carbone oxydés peuvent mieux disperser la force d'impact et améliorer les performances de sécurité du véhicule lorsque le véhicule rencontre une collision.

Comment le traitement de carbonisation améliore-t-il la résistance et le module des fibres?

La carbonisation est une étape clé dans le traitement des précurseurs en fibre de carbone à des températures élevées. Son objectif principal est d'éliminer les éléments non en carbone de la fibre et d'augmenter considérablement la teneur en carbone, améliorant ainsi considérablement la résistance et le module de la fibre. Ce processus est effectué dans un four à température à haute température protégée par le gaz inerte. À mesure que la température augmente progressivement, une série de changements physiques et chimiques complexes et critiques se produisent à l'intérieur de la fibre.

Le processus de carbonisation est généralement divisé en plusieurs étapes. Dans le stade initial, la plupart des éléments non en carbone du précurseur, tels que l'hydrogène, l'oxygène, l'azote, etc., commencent à se décomposer et à s'échapper sous forme de gaz. Alors que les éléments non en carbone continuent de se détacher, la structure chimique de la fibre change considérablement. En entrant dans le stade intermédiaire, les atomes de carbone à l'intérieur de la fibre commencent à réorganiser et à se combiner pour former des liaisons carbone-carbone plus stables, et la densité de la fibre continue d'augmenter. Dans le stade final, sous l'action continue de la température élevée, la disposition des atomes de carbone est plus ordonnée, la structure de la fibre devient plus dense et sa résistance et son module sont considérablement améliorés.

Tout au long du processus de carbonisation, à mesure que les éléments non en carbone sont éliminés, une structure plus compacte et stable est reconstruite entre les atomes de carbone. Ce changement structurel réduit les défauts internes de la fibre et augmente la densité, ce qui donne ainsi à la fibre une résistance et un module plus élevés. Une résistance plus élevée signifie que la fibre peut résister à une plus grande tension sans se casser, et un module plus élevé signifie que la fibre a une plus grande capacité à résister à la déformation lorsqu'elle est soumise à la force. Dans le domaine de l'aérospatiale, les composants structurels des avions en fibre de carbone carbonisée brins hachés en fibre de carbone armé des matériaux composites peuvent résister à l'énorme contrainte générée par l'avion pendant le vol à grande vitesse et les environnements complexes, garantissant la stabilité et la sécurité de la structure de l'avion, tout en aidant à obtenir une conception légère de l'avion et de réduire les coûts de vol.

Comment le graphitisation améliore-t-il la conductivité des fibres et la stabilité thermique?

La graphitisation est une étape importante dans l'optimisation davantage des performances des brins hachés en fibre de carbone. Il peut rendre la structure cristalline de la fibre plus régulière, améliorant ainsi la conductivité et la stabilité thermique de la fibre. Ce processus de traitement est effectué à une température plus élevée que le traitement de carbonisation. Sous la forte action de la température élevée, les atomes de carbone à l'intérieur de la fibre obtiennent suffisamment d'énergie pour commencer à percer les contraintes de la structure d'origine et subissent un mouvement violent et un réarrangement.

Afin de favoriser la transformation des atomes de carbone en structure cristalline de graphite, des catalyseurs spécifiques, tels que les sels métalliques, sont parfois ajoutés pendant le processus de traitement. Les catalyseurs peuvent réduire l'énergie d'activation requise pour le réarrangement des atomes de carbone, accélérer le processus de graphitisation et aider à former une structure de réseau hexagonale plus régulière. Pendant le processus de graphitisation, les atomes de carbone irrégulièrement disposés deviennent progressivement ordonnés et forment finalement une structure de réseau hexagonale hautement ordonnée.

Cette structure cristalline régulière a une influence importante sur les performances de la fibre. En termes de conductivité, en raison de son bon chemin de conduction d'électrons, les électrons peuvent se déplacer plus facilement à l'intérieur de la fibre, améliorant ainsi considérablement la conductivité de la fibre. Dans le domaine de la fabrication d'équipements électroniques, ce brin haché de fibre de carbone hautement conducteur peut être utilisé pour fabriquer des circuits imprimés à haute performance, des électrodes de batterie et d'autres composants pour améliorer les performances de l'équipement électronique. En termes de stabilité thermique, la structure cristalline ordinaire rend la liaison entre les atomes de carbone plus compacte et ordonnée. Dans un environnement à haute température, la fibre peut mieux maintenir son intégrité structurelle et résister efficacement à la déformation thermique et à la décomposition thermique. Dans les champs industriels à haute température, tels que la métallurgie, la céramique et d'autres industries, les streaux hachés en fibre de carbone graphitiés peuvent être utilisés comme matériaux résistants à haute température, travaillant de manière stable pendant une longue période dans un environnement à haute température, offrant des garanties fiables pour la production industrielle connexe.

Comment améliorer les performances des brins hachés en fibre de carbone par le prétraitement?

Consultation sur les produits

GROSSES SOLDES

Produits chauds

-

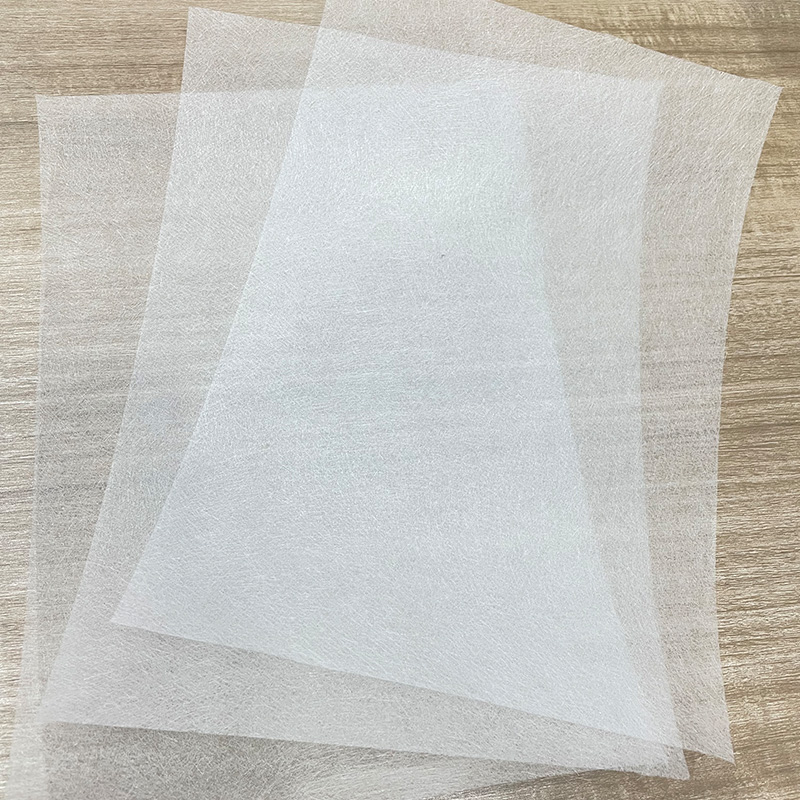

Tapis de revêtement mural en fibre de verre

Voir plus

Tapis de revêtement mural en fibre de verre

Voir plus

-

Surface en fibre de verre blanche, type d'emballage : rouleau à

Voir plus

Surface en fibre de verre blanche, type d'emballage : rouleau à

Voir plus

-

Tapis de tissu en fibre de verre pour toiture

Voir plus

Tapis de tissu en fibre de verre pour toiture

Voir plus

-

Revêtement en tissu de fibre de verre noir

Voir plus

Revêtement en tissu de fibre de verre noir

Voir plus

-

Couleurs personnalisées pour le tapis de revêtement en tissu de fibre de verre

Voir plus

Couleurs personnalisées pour le tapis de revêtement en tissu de fibre de verre

Voir plus

-

Fibre de verre pour rotor de zéolite à tamis moléculaire

Voir plus

Fibre de verre pour rotor de zéolite à tamis moléculaire

Voir plus

-

Tapis en fibre de verre pour l'emballage de tuyaux/tapis en fibre de verre pour emballage de tuyaux

Voir plus

Tapis en fibre de verre pour l'emballage de tuyaux/tapis en fibre de verre pour emballage de tuyaux

Voir plus

-

Séparateur de fibre de verre pour batterie

Voir plus

Séparateur de fibre de verre pour batterie

Voir plus

-

Le tissu/grammage en fibre de verre 200g/400g/600g peut être défini sur le tissu en fibre de verre

Voir plus

Le tissu/grammage en fibre de verre 200g/400g/600g peut être défini sur le tissu en fibre de verre

Voir plus

-

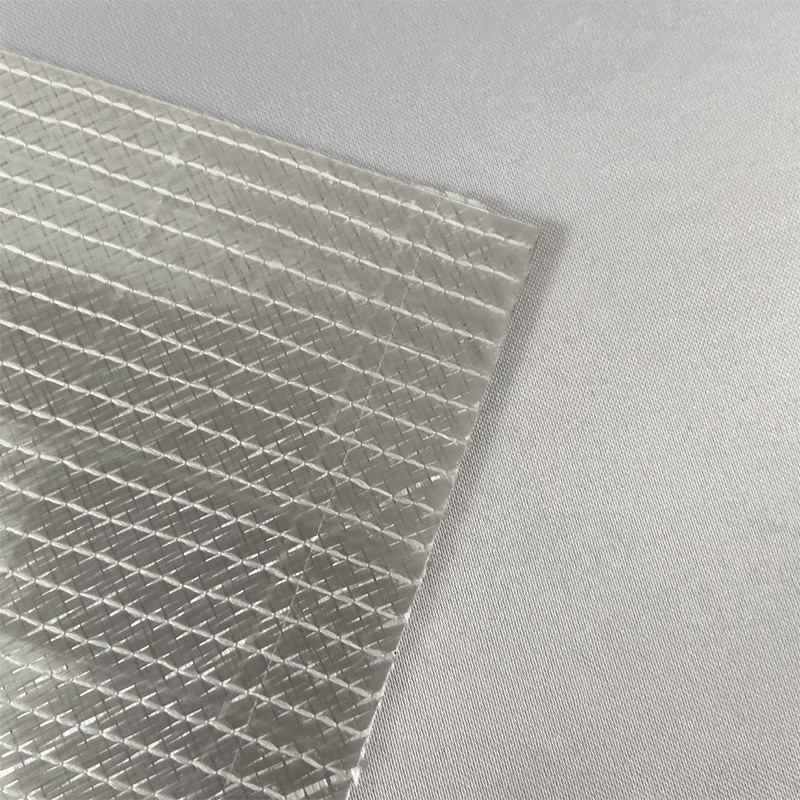

Tissu multi-axial 300g ± 45°/couvercle de silo d'éolienne/tissu multi-axial sans alcali de qualité A

Voir plus

Tissu multi-axial 300g ± 45°/couvercle de silo d'éolienne/tissu multi-axial sans alcali de qualité A

Voir plus

-

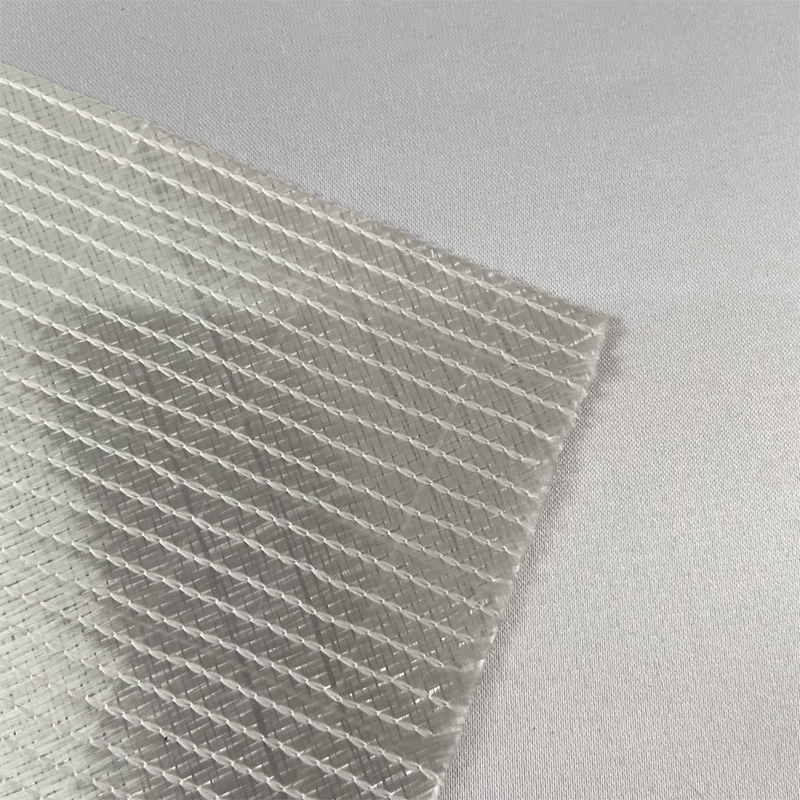

Tissu en fibre de verre unidirectionnel, 275g

Voir plus

Tissu en fibre de verre unidirectionnel, 275g

Voir plus

-

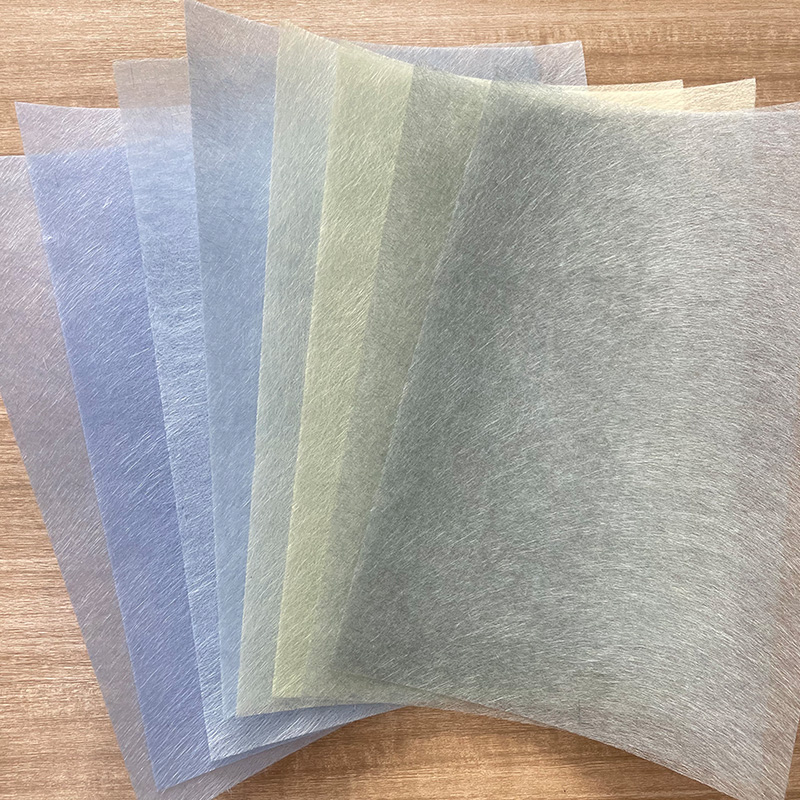

Le tissu/couleur et poids en fibre de verre bleu/coloré sont disponibles pour la décoration d'un emballage souple

Voir plus

Le tissu/couleur et poids en fibre de verre bleu/coloré sont disponibles pour la décoration d'un emballage souple

Voir plus