L’incorporation stratégique de matériaux de renforcement spécialisés est primordiale dans le domaine de la fabrication de composites avancés. Parmi ceux-ci, l'application de Tissu en fibre de verre unidirectionnel, 275g présente une opportunité unique de concevoir des composants dotés de propriétés mécaniques très ciblées. Cette classe spécifique de matériaux, caractérisée par son alignement concentré de fibres et son poids surfacique modéré, n'est pas simplement un matériau de remplissage mais un élément fondamental qui dicte l'intégrité structurelle finale et le profil de performance du stratifié composite. Comprendre l'équilibre complexe entre les caractéristiques des matériaux, la chimie de la résine et les techniques de fabrication est crucial pour exploiter tout le potentiel de ce tissu haute performance.

La compréhension fondamentale de la fibre de verre unidirectionnelle

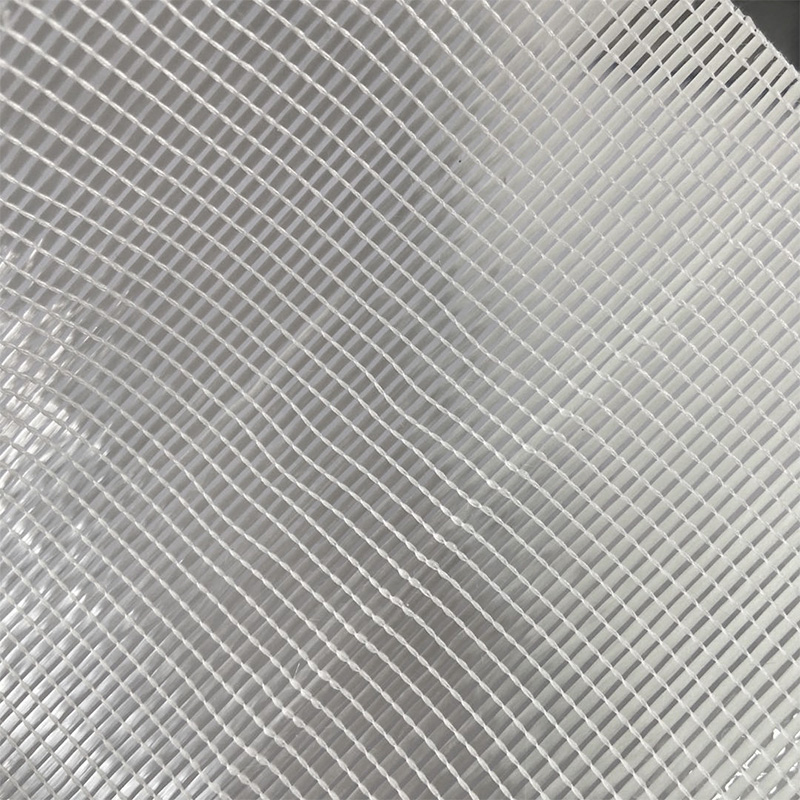

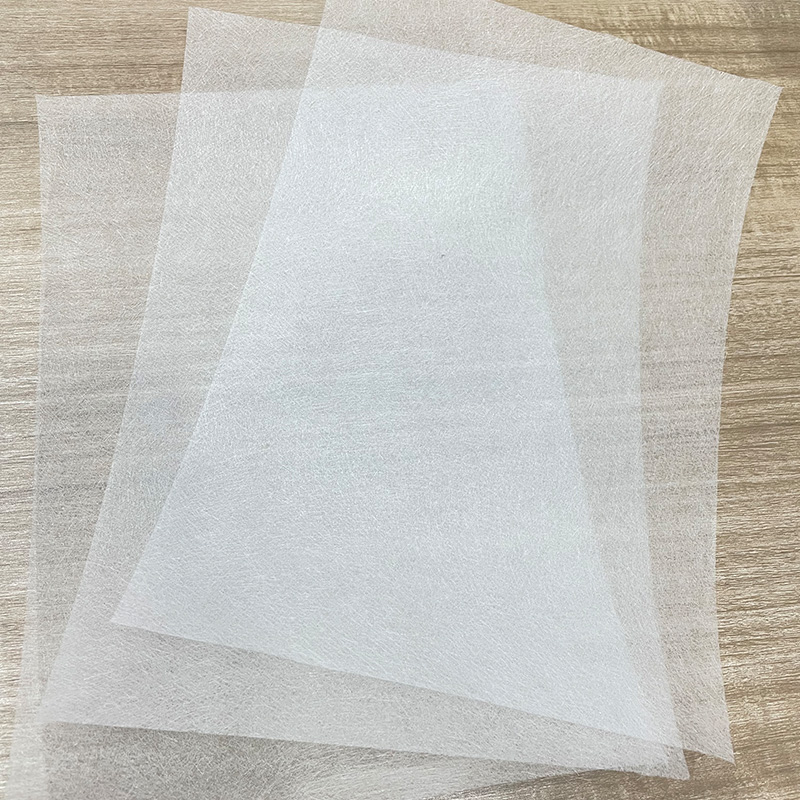

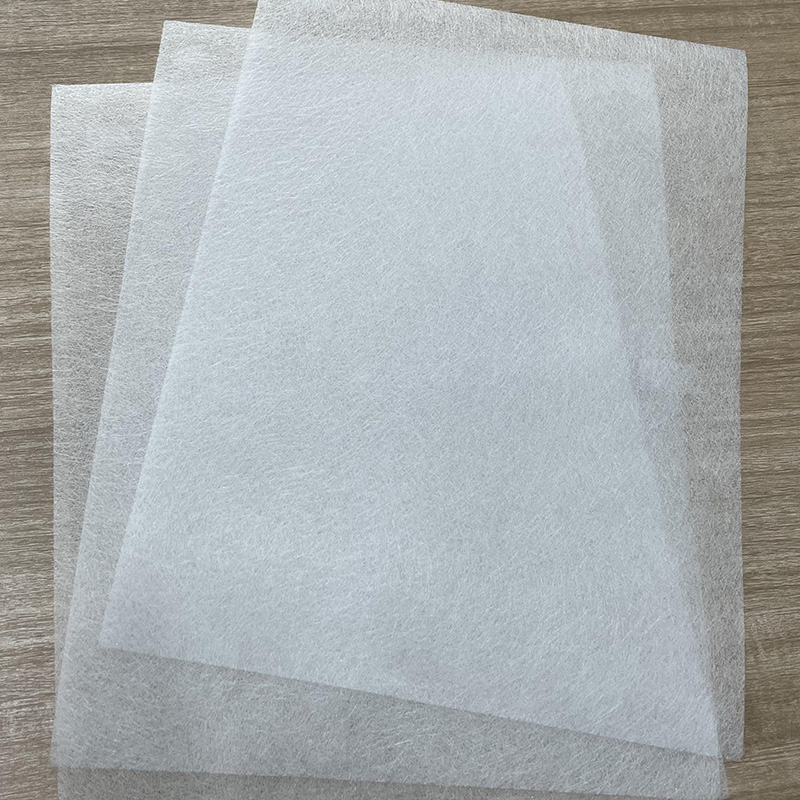

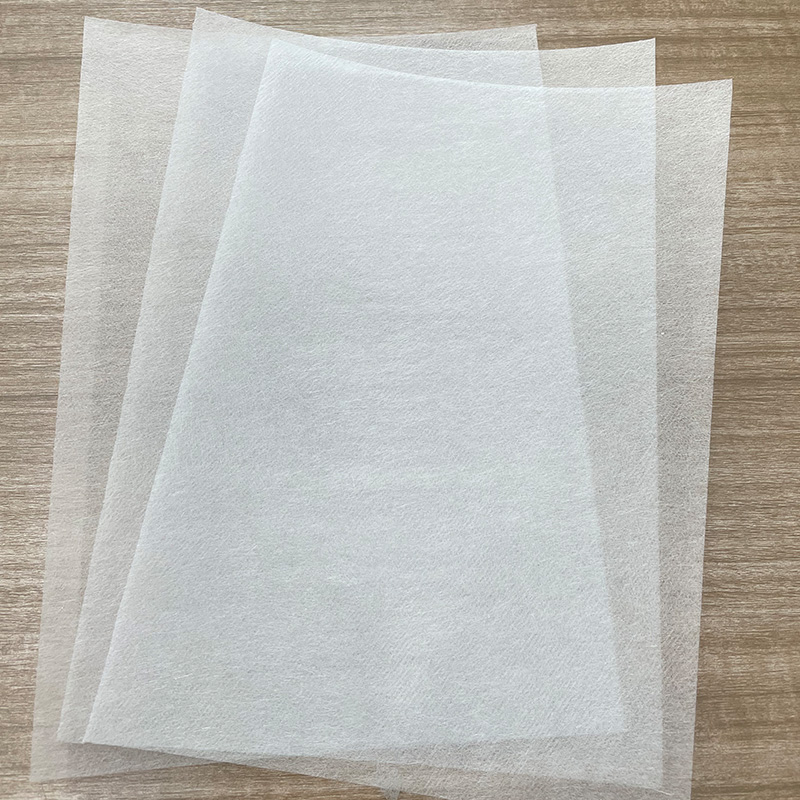

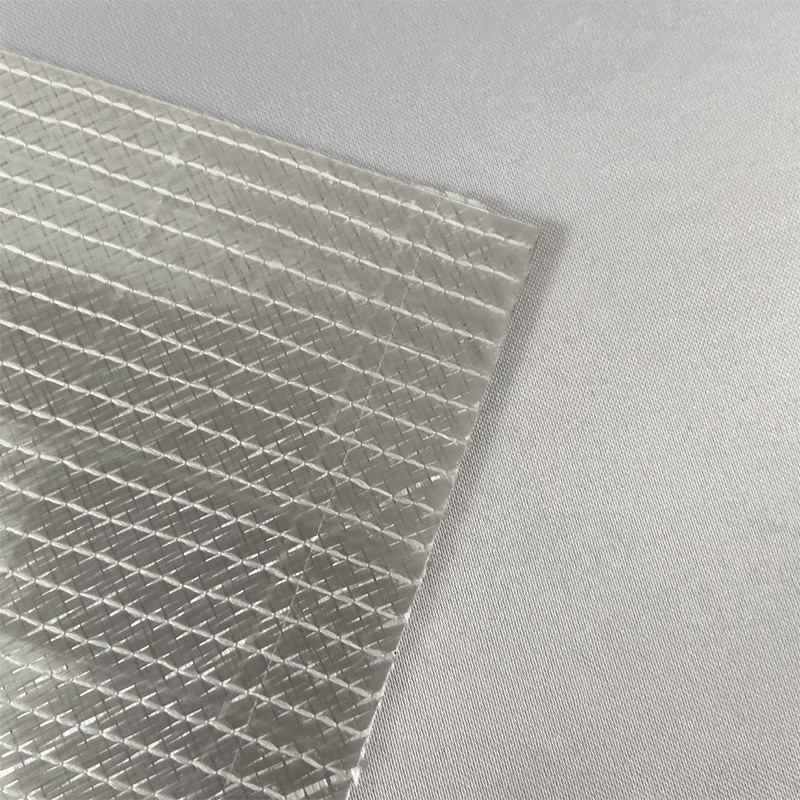

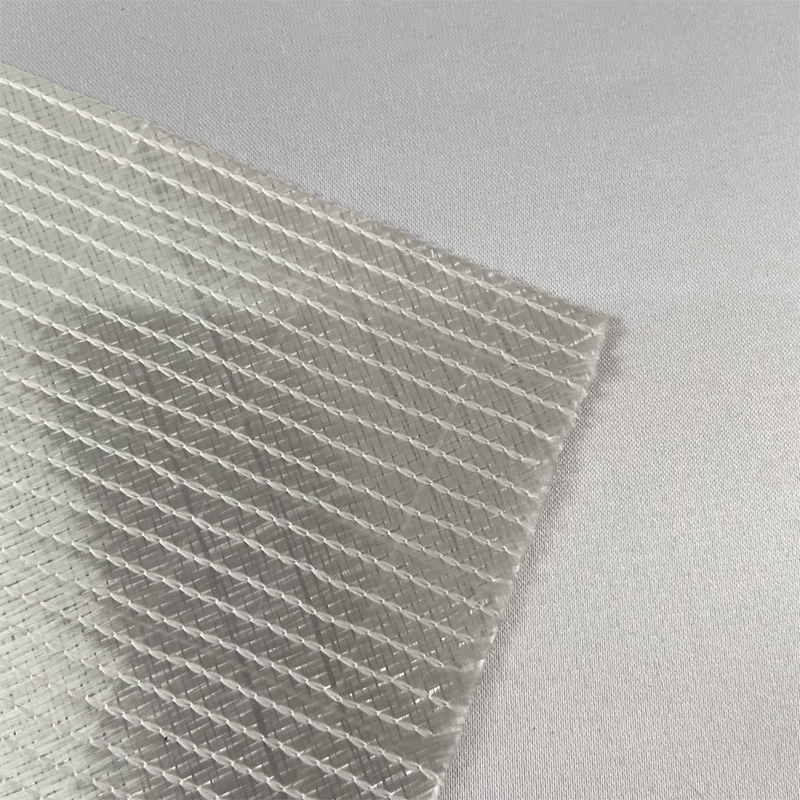

L'attribut déterminant du tissu en fibre de verre unidirectionnel est l'alignement presque exclusif de ses fibres porteuses le long d'un seul axe, généralement maintenues ensemble par des coutures minimes ou un liant léger dans la direction transversale. Cette orientation délibérée confère au stratifié résultant une extraordinaire haute résistance à la traction et la raideur dans cette direction spécifique , une caractéristique fondamentalement différente des propriétés équilibrées des tissus tissés. Le comportement mécanique est anisotrope, ce qui signifie que la résistance du matériau est directionnelle, ce qui le rend parfaitement adapté aux éléments structurels soumis à des charges primaires le long d'une trajectoire prévisible, tels que les poutres, les longerons ou les longerons. Par ailleurs, le Spécification de poids de 275 g par mètre carré (g/m²) positionne ce matériau comme un renfort « lourd » par rapport aux voiles de revêtement légers, tout en restant gérable pour les superpositions à plusieurs couches. Ce poids spécifique offre une fraction volumique de fibres substantielle, se traduisant directement par une capacité de charge supérieure sans conduire à des stratifiés trop épais ou encombrants qui pourraient compliquer le processus d'infusion ou de pose humide. Il représente un point idéal pour renforcer des composants modérément sollicités où le contrôle du poids reste un facteur, fournissant une concentration plus dense de fibres pour absorber efficacement les contraintes.

Sélection du système de résine optimal et de sa synergie

Les propriétés finales du composite dépendent autant du matériau de la matrice que du renfort, ce qui rend Compatibilité avec la résine époxy pour la fibre de verre unidirectionnelle de 275 g/m² une considération cruciale. Les résines époxy sont souvent le choix préféré en raison de leurs excellentes propriétés adhésives, de leur faible retrait pendant le durcissement et de leur résistance mécanique élevée, qui leur permettent de transférer efficacement les contraintes entre les fibres de verre unidirectionnelles étroitement emballées. Lorsqu'elle est utilisée dans un processus de stratification humide ou d'infusion, la faible viscosité de l'époxy garantit généralement une saturation complète et une « hydratation » du tissu dense de 275 g/m², ce qui est essentiel pour éviter les taches sèches et maximiser les performances de traction du matériau. À l’inverse, l’applicabilité des **résines Vinylester et Polyester** nécessite une évaluation minutieuse. Bien que plus rentables et durcissant plus rapidement, ces résines peuvent présenter un retrait plus élevé ou une liaison moins tenace avec les fibres de verre, compromettant potentiellement la durée de vie ultime en fatigue et la résistance directionnelle. Ils conviennent généralement aux applications moins exigeantes comme la réparation marine générale ou le renforcement en vrac où la résistance chimique ou la résistance ultime ne sont pas la priorité absolue. La sélection dépend entièrement de l'exposition environnementale et des niveaux de contraintes maximales anticipés pour la structure finie.

Techniques d'empilage pour des performances de traction maximales

Pour réellement obtenir des résultats structurels supérieurs, le processus de laminage doit soigneusement prendre en compte les Optimisation de la rigidité en flexion avec une couche de fibre de verre unidirectionnelle de 275 g . L’objectif principal de l’utilisation d’un tissu unidirectionnel est l’alignement précis des fibres à haute résistance avec les principales lignes de tension ou de compression au sein de la structure. Cela nécessite une approche stratégique de l'orientation des plis, en plaçant souvent les fibres à 0° parallèlement à la dimension la plus longue ou au chemin de charge principal du composant. Pour les structures complexes, plusieurs couches peuvent être utilisées, où la première et la dernière couches sont alignées à 0° pour une rigidité maximale, tandis que les couches intermédiaires peuvent être orientées à $\pm45^\circ$ ou $90^\circ$ pour fournir la résistance au cisaillement et la résistance aux contraintes circulaires nécessaires. La technique de empilement scientifique et processus de durcissement est tout aussi vital; une tension constante des fibres pendant la superposition empêche le froissement, et l'application d'une pression modérée pendant le durcissement élimine l'excès de résine, conduisant à un rapport fibre/résine optimal. Ce rapport est directement corrélé à la performance finale résistance/poids du stratifié durci, transformant le matériau d'un tissu flexible en un élément structurel rigide et hautement directionnel.

Applications pratiques dans les industries spécialisées

Le profil mécanique unique du tissu de verre unidirectionnel lourd trouve son utilisation la plus intéressante dans les industries exigeant une rigidité directionnelle élevée et une efficacité de transfert de charge. Un excellent exemple est Renforcement de longerons marins à l'aide d'un tissu de verre unidirectionnel lourd . Les longerons et les cloisons des bateaux sont principalement soumis à des charges de flexion et de compression longitudinales, ce qui fait du tissu unidirectionnel un matériau parfait pour maximiser la résistance sur toute leur longueur sans gain de poids excessif. Les fibres sont stratégiquement placées le long de l'axe du longeron, concentrant la capacité portante précisément là où elle est nécessaire. Au-delà du secteur maritime, le matériau fait également partie intégrante de la construction de pales d'éoliennes et équipements sportifs de performance . Dans ces applications, le tissu permet aux ingénieurs de « régler » la rigidité du composant, garantissant que les fibres principales sont alignées pour résister aux charges cycliques extrêmes et aux moments de flexion subis pendant le fonctionnement, améliorant ainsi la durabilité et l'efficacité opérationnelle.

Le rôle comme alternative rentable

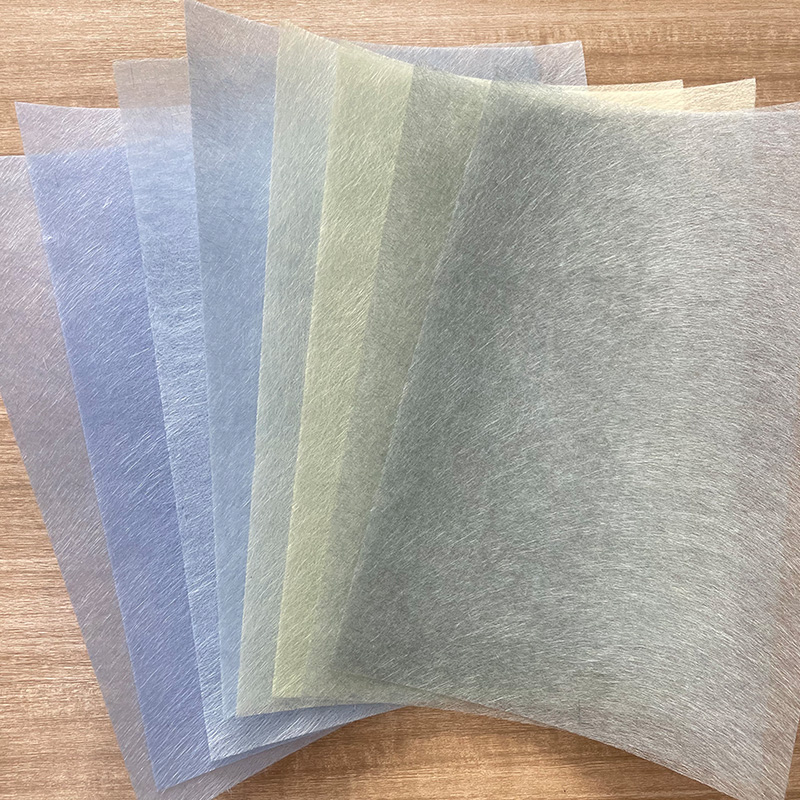

Dans de nombreux contextes d'ingénierie, le Tissu unidirectionnel 275 g sert d'indispensable Tissu unidirectionnel alternatif en fibre de carbone DIY 275g . Bien que la fibre de carbone présente une résistance spécifique et une rigidité supérieures, son coût de matériau nettement plus élevé peut s'avérer prohibitif pour les projets ou les produits où les contraintes budgétaires sont serrées. La fibre de verre unidirectionnelle offre un équilibre louable, offrant d'excellentes propriétés directionnelles à une fraction du coût. La clé est dans le équilibre entre performances et coûts ; pour les applications où les critères de conception ne nécessitent pas la rigidité ultime de la fibre de carbone – ou lorsque le facteur de sécurité requis peut être satisfait avec une section renforcée de verre légèrement plus épaisse – le tissu de verre offre un substitut intelligent et économique. Cela permet aux fabricants et aux constructeurs d'obtenir des résultats de haute performance sans augmenter les dépenses en matériaux, élargissant ainsi l'accessibilité de la construction composite avancée à un plus large éventail de projets industriels et amateurs.