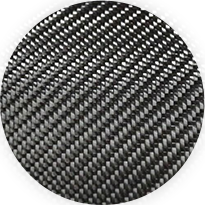

Application professionnelle du tissu en fibre de carbone dans la réparation automobile

Dans les domaines de la réparation automobile haut de gamme et de la modification des performances, l'application de tissu en fibre de carbone est devenue de plus en plus courante. Il n’est pas seulement utilisé pour la décoration d’apparence mais le plus souvent comme matériau de renforcement structurel. Lorsque les panneaux de carrosserie, les pare-chocs ou les composants structurels internes d'un véhicule développent des fissures ou nécessitent un renforcement local, le tissu en fibre de carbone constitue une solution légère et très résistante. Le processus de réparation implique généralement de poncer et de nettoyer méticuleusement la zone endommagée, puis d'appliquer plusieurs couches de tissu en fibre de carbone pré-imprégné. Après pressage et durcissement, la résistance de la zone réparée peut même dépasser celle du matériau d'origine. Cette technique non seulement répare les dommages, mais améliore également les performances du composant dans une certaine mesure, répondant ainsi aux exigences des voitures de course et des voitures modifiées hautes performances qui recherchent une légèreté et une rigidité extrêmes.

La clé d’un collage réussi : le mystère collaboratif de la résine époxy et du tissu en fibre de carbone

Bien que le tissu en fibre de carbone lui-même possède une résistance extrêmement élevée, il doit s'appuyer sur une résine époxy comme matrice pour le lier en un tout et transférer les charges, un processus connu sous le nom de moulage de matériaux composites. Le choix de la résine époxy est crucial ; il doit avoir une faible viscosité, une bonne mouillabilité et, finalement, une résistance et une ténacité élevées. Le rapport de mélange correct résine/durcisseur est une condition préalable pour garantir la progression complète de la réaction de durcissement ; tout écart peut donner lieu à un produit final collant, cassant ou manquant de résistance. Le processus d’application de la résine demande de la patience et de l’habileté. Il est essentiel de s'assurer que chaque câble de fibre est entièrement encapsulé dans de la résine tout en essayant d'éviter l'introduction de bulles d'air excessives, car ces bulles peuvent devenir des points de concentration de contraintes, réduisant les performances globales du produit fini.

Étapes principales du prétraitement de surface

Tout collage réussi commence par une préparation parfaite de la surface. La surface du substrat à réparer ou à renforcer doit être soigneusement nettoyée pour éliminer toute huile, poussière et humidité. Ceci est suivi d'un dépolissage, généralement effectué avec du papier de verre, qui non seulement augmente la surface de liaison mais fournit également des points de verrouillage mécanique. Pour certaines surfaces lisses non métalliques ou métalliques, des apprêts spécifiques peuvent être nécessaires pour améliorer la liaison chimique entre la résine époxy et le substrat. Négliger ou mal exécuter le prétraitement de surface entraînera directement le décollement de la couche de fibre de carbone du substrat, provoquant l'échec de l'ensemble du projet de renforcement ou de réparation.

Meilleures pratiques pour mélanger et appliquer la résine

Lorsque vous mélangez de la résine époxy et du durcisseur, utilisez des récipients et des bâtonnets d'agitation propres, et pesez strictement les composants selon le rapport spécifié dans les instructions du produit. L'agitation doit être lente et approfondie, en raclant les côtés et le fond du récipient pour assurer un mélange uniforme, un processus qui prend généralement deux à trois minutes. Laisser reposer le mélange un moment après avoir remué permet aux bulles d'air de s'échapper. Lors de l'application, appliquez d'abord une fine couche de résine sur le substrat préparé comme apprêt. Ensuite, posez dessus le tissu en fibre de carbone prédécoupé. À l'aide d'un pinceau ou d'un rouleau imbibé de résine, appuyez et brossez progressivement du centre du tissu vers l'extérieur, en forçant la résine à pénétrer dans les fibres et à expulser les bulles d'air emprisonnées. Répétez ce processus jusqu'à ce que le nombre de couches souhaité soit atteint.

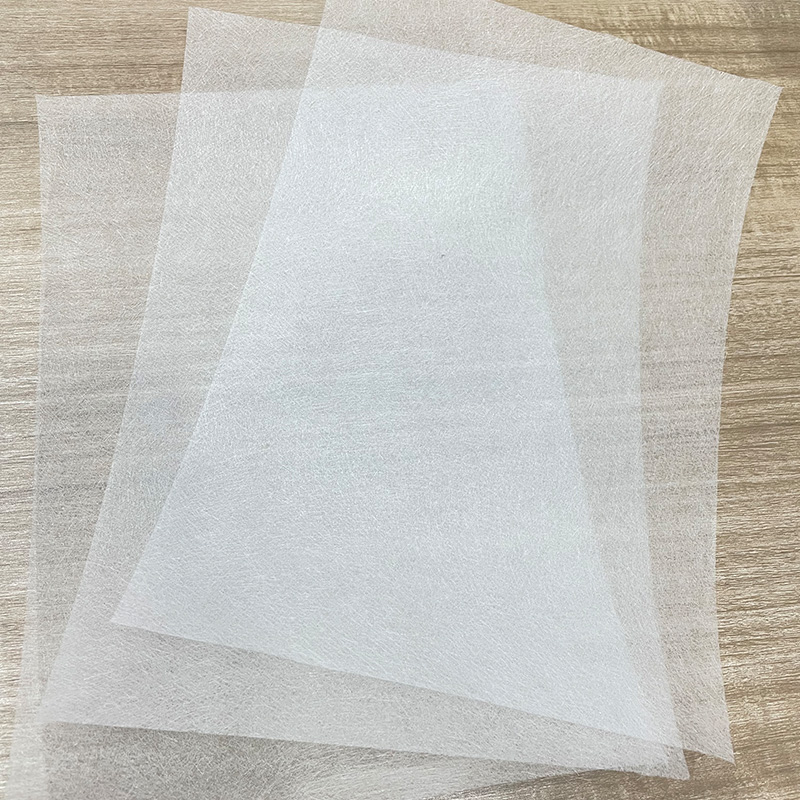

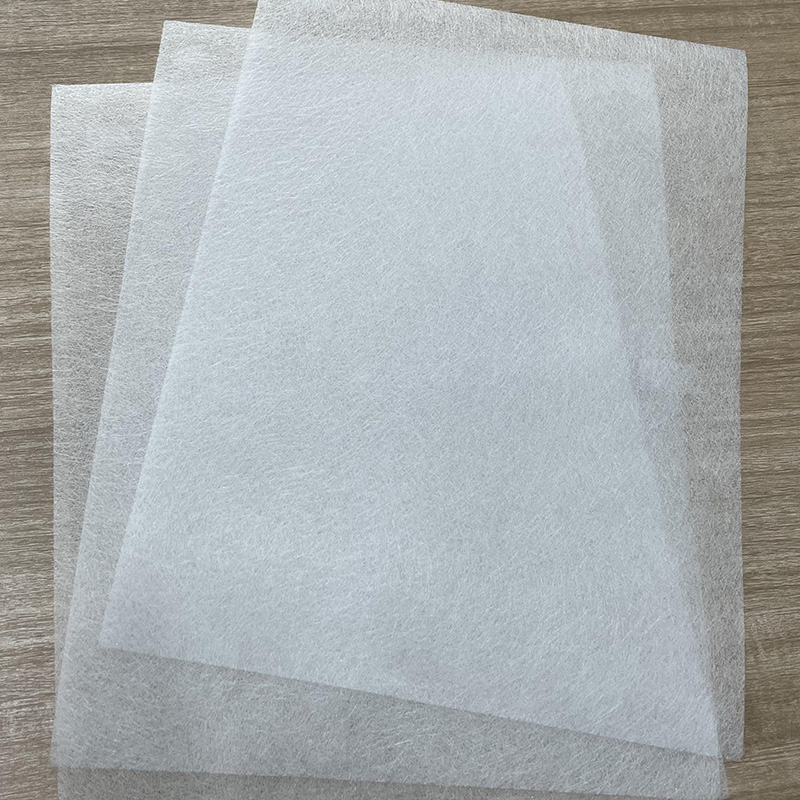

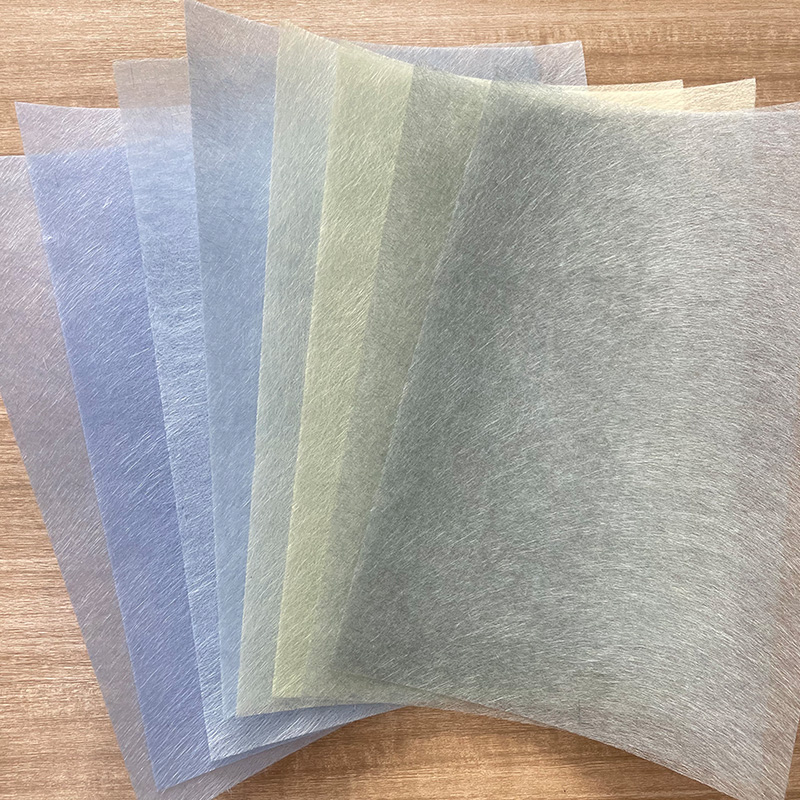

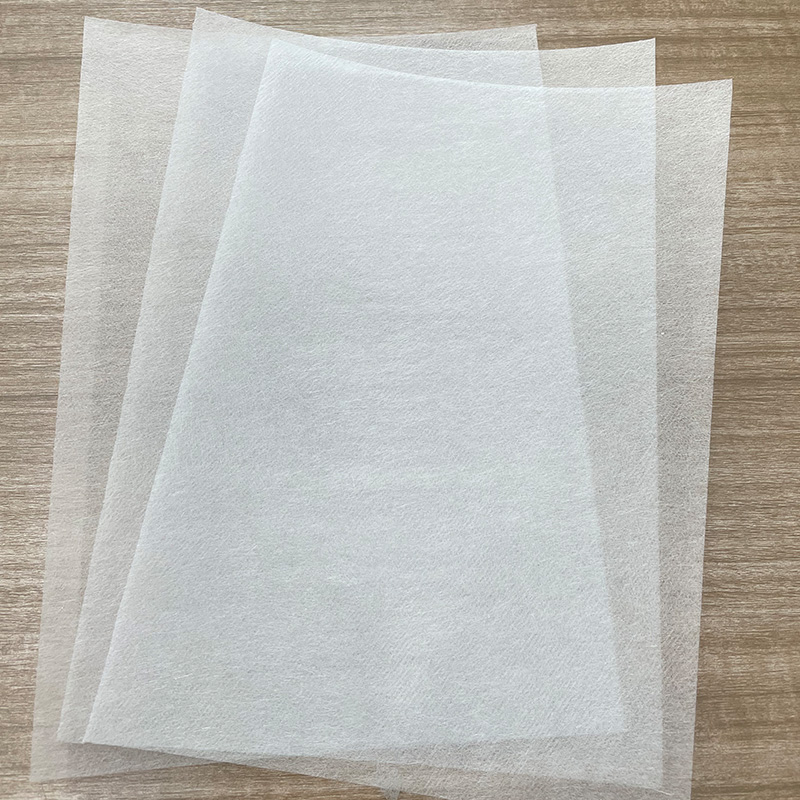

Choisir le bon matériau : interpréter les paramètres de poids et d'épaisseur du tissu en fibre de carbone

Les spécifications du tissu en fibre de carbone sont généralement indiquées par son poids par unité de surface (poids surfacique, par exemple 200 g/m², 300 g/m²) et sa densité de tissage. Le poids surfacique affecte directement l’épaisseur du produit fini et la quantité de matériau utilisé ; un poids surfacique plus élevé signifie un tissu plus épais et une plus grande résistance par couche. La sélection implique d'équilibrer les exigences de résistance, les limitations de poids et la commodité d'application. Pour les pièces aux courbes complexes ou nécessitant plusieurs couches, un tissu ayant un poids surfacique inférieur est plus facile à conformer et moins sujet au froissement. Pour les surfaces planes ou les projets privilégiant l’efficacité, un tissu avec un grammage plus élevé peut être choisi pour réduire le nombre de couches. Comprendre ces paramètres aide à faire le choix le plus économique et le plus efficace en fonction des besoins spécifiques du projet.

Au-delà de l'industrie : explorer le potentiel du tissu en fibre de carbone dans les projets créatifs de bricolage

L'application du tissu en fibre de carbone s'étend bien au-delà du secteur industriel ; il est entré dans les ateliers d'innombrables amateurs et artistes. Sa texture tissée noire unique et son côté technologique futuriste en font un matériau idéal pour créer des objets personnalisés. Du renforcement des cadres de drones à la fabrication de pièces de modèles légères en passant par la création d'étuis de téléphone uniques, de coques d'ordinateurs portables et même de sculptures artistiques et de placages de meubles, le tissu en fibre de carbone constitue une base solide pour réaliser la créativité. Le processus de bricolage permet aux créateurs de contrôler totalement la forme et les détails de leur travail, expérimentant ainsi la joie totale de la création, de la conception au produit fini.

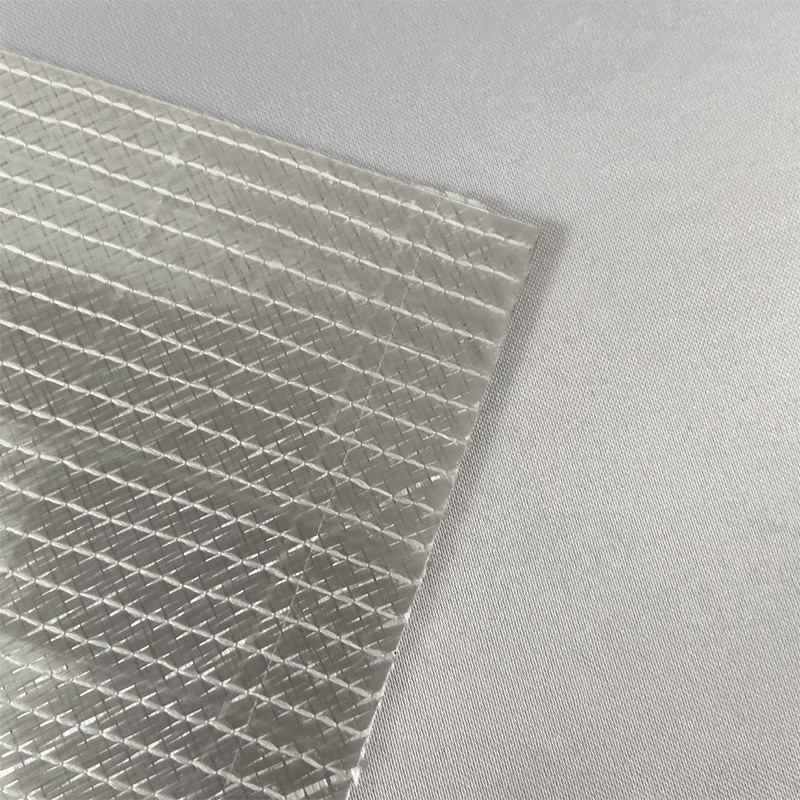

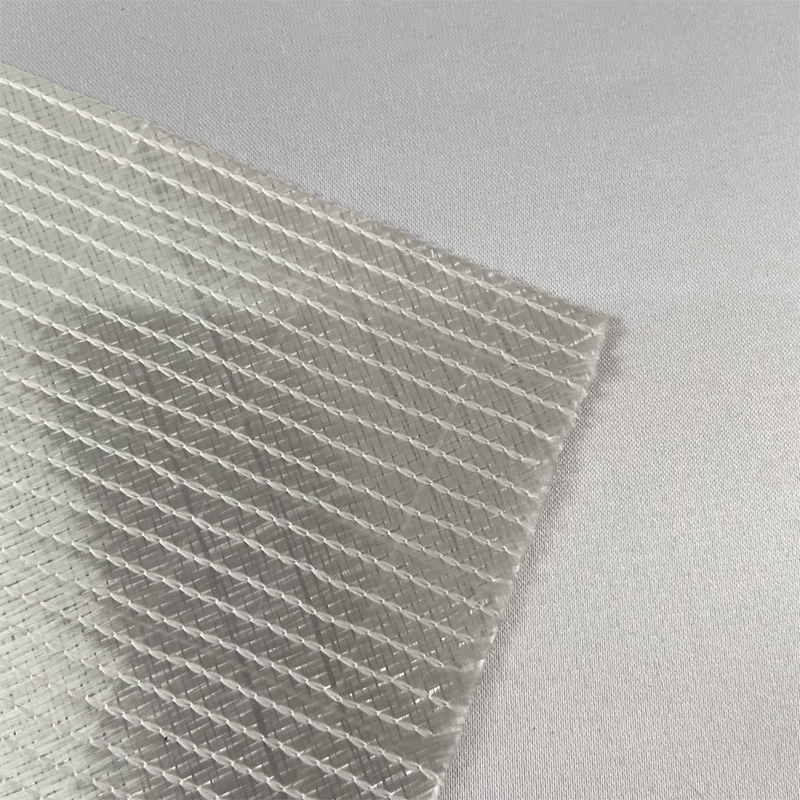

Clarification des concepts : la différence essentielle entre le tissu en fibre de carbone et le câble en fibre de carbone

Bien que le tissu en fibre de carbone et l'étoupe en fibre de carbone partagent la même origine, leurs formes et leurs utilisations sont très différentes. Le tissu en fibre de carbone est un tissu en feuille tissé à partir de filaments de fibre de carbone, offrant une bonne drapabilité qui lui permet de recouvrir facilement des moules ou des pièces, ce qui le rend adapté à la plupart des scénarios nécessitant un renforcement de surface. L'étoupe en fibre de carbone, quant à elle, fait référence à un faisceau de filaments de carbone continus parallèles non tissés, généralement fournis en bobines. Le câble est principalement utilisé pour les processus d'enroulement filamentaire, tels que la fabrication de tuyaux et de bouteilles de gaz, ou pour les processus de pultrusion permettant de créer des profils. La direction de ses fibres est fortement alignée, offrant une résistance extrêmement élevée dans une seule direction mais manquant de stabilité transversale.