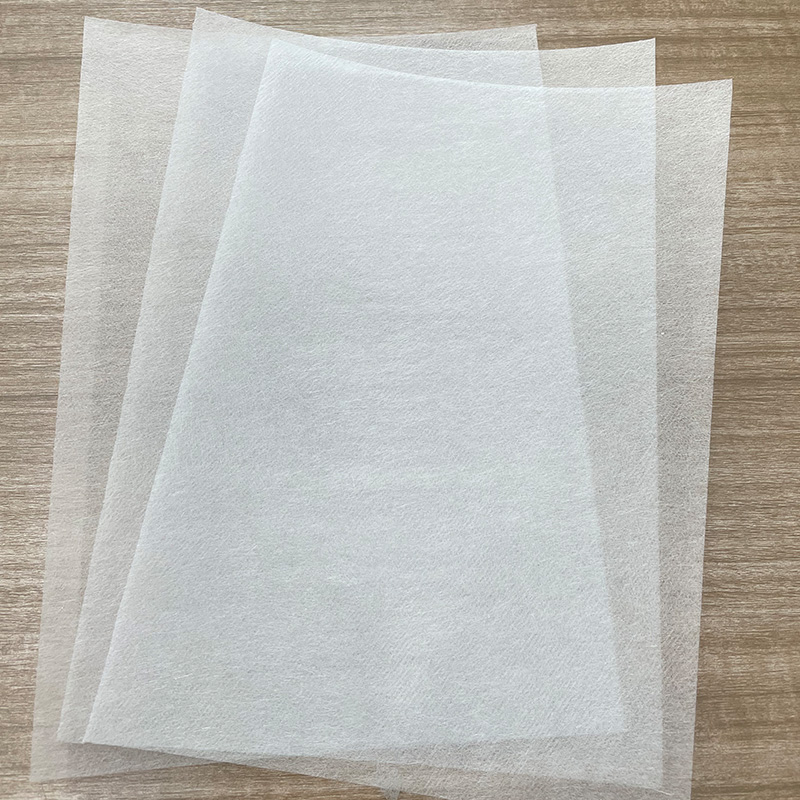

Comprendre le feutre composite en fibre de carbone pultrudé

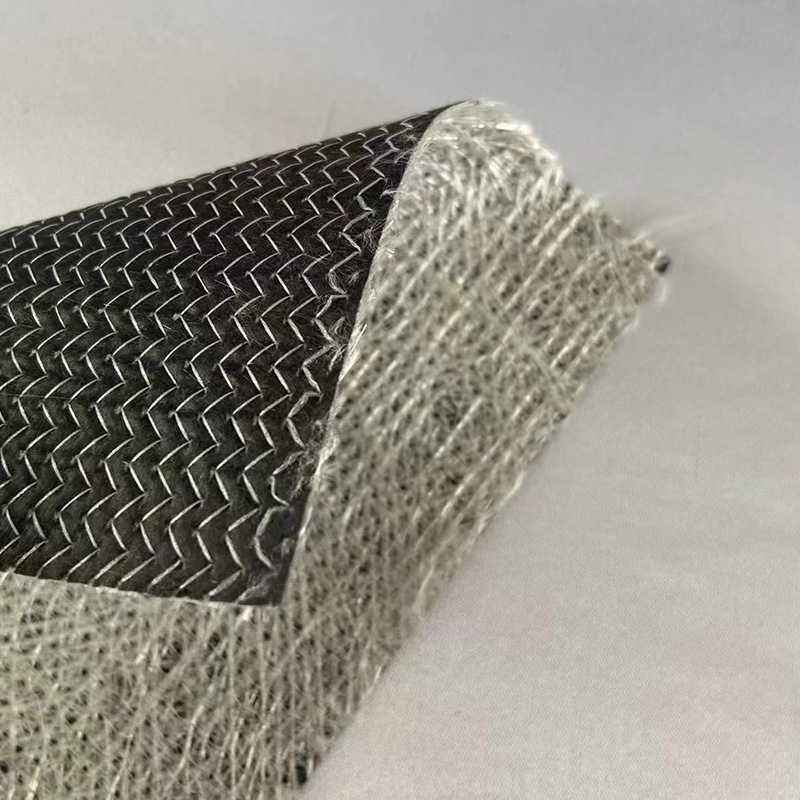

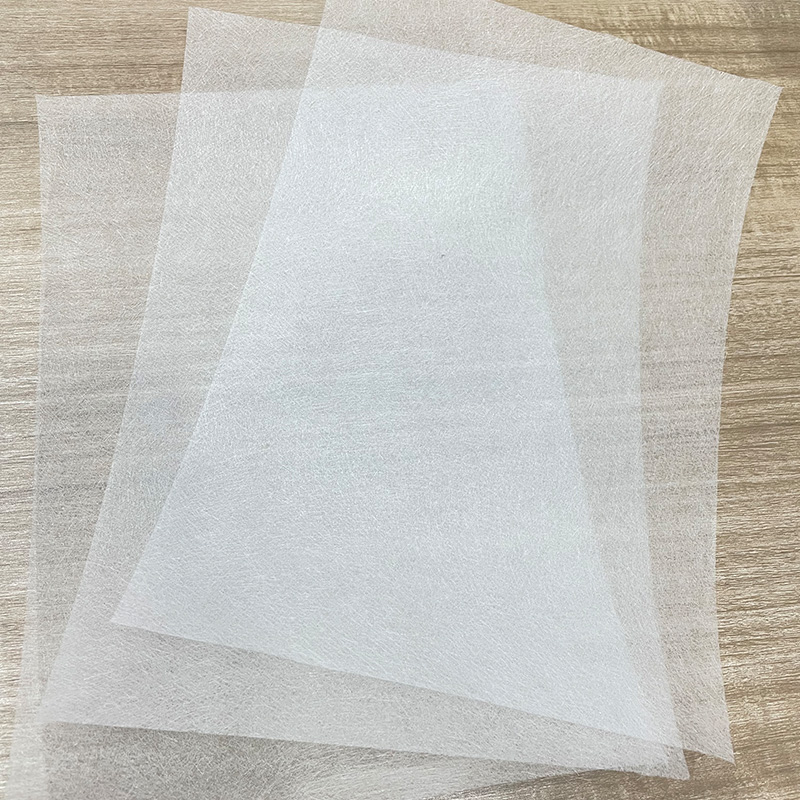

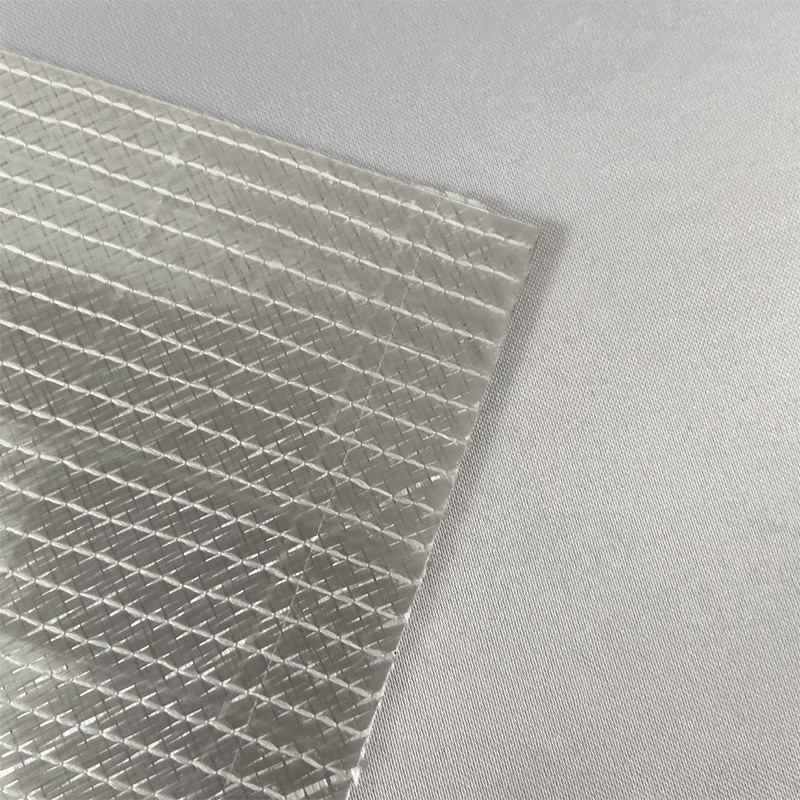

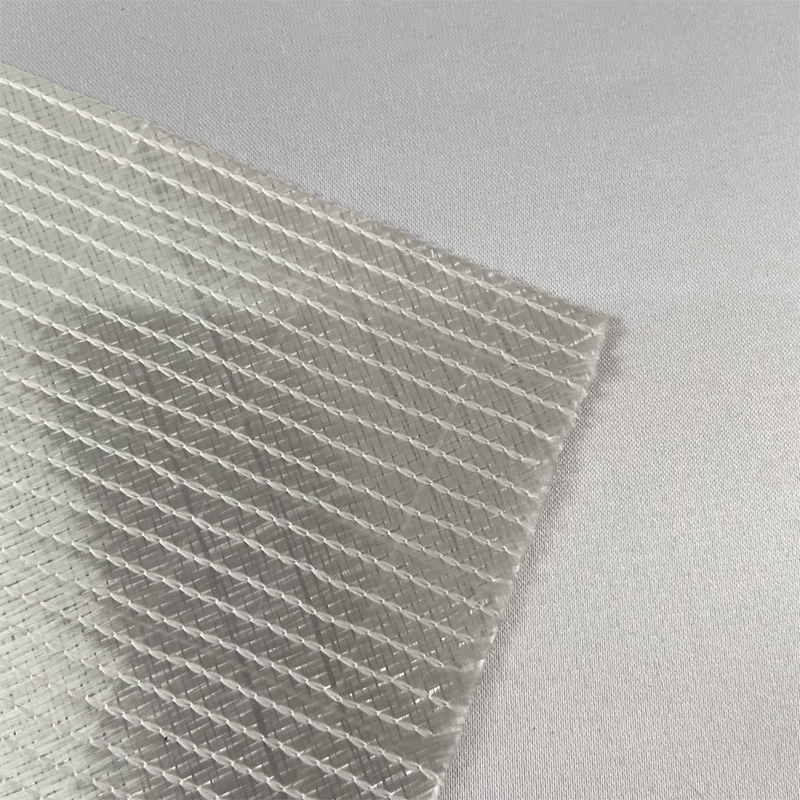

Le feutre composite en fibre de carbone pultrudé représente une avancée significative dans la science des matériaux spécialisée, combinant les avantages traditionnels de la fibre de carbone avec un processus de fabrication unique. La technique de pultrusion consiste à tirer des brins continus de fibre de carbone à travers un bain d'imprégnation de résine, puis à travers une filière chauffée pour durcir le composite afin d'obtenir un profil spécifique et cohérent. Cette méthode permet d'obtenir un matériau présentant un rapport résistance/poids unidirectionnel exceptionnellement élevé et une stabilité dimensionnelle supérieure à celle des feutres non tissés ou orientés de manière aléatoire. Le poids spécifique de 300 grammes par mètre carré indique un matériau suffisamment solide pour des applications structurelles robustes tout en restant remarquablement léger. L'intégration des propriétés conductrices directement dans la matrice composite lors de la fabrication garantit que la conductivité électrique et thermique est une caractéristique intrinsèque, et non seulement un traitement de surface, ce qui en fait un matériau fondamentalement fonctionnel pour les environnements d'ingénierie exigeants.

Performances exceptionnelles en tant que solution de blindage EMI

La prolifération des appareils électroniques dans tous les secteurs a fait du blindage contre les interférences électromagnétiques (EMI) un facteur critique de conception, et le feutre en fibre de carbone pultrudé est un matériau de plus en plus privilégié pour relever ce défi. Son réseau continu de fibres de carbone crée un chemin conducteur très efficace qui réfléchit et absorbe les ondes électromagnétiques, les empêchant ainsi d'interférer avec les composants électroniques sensibles. Contrairement aux boucliers métalliques, qui peuvent être lourds et sujets à la corrosion, ce feutre composite offre une alternative légère et chimiquement inerte. Le processus de pultrusion permet la création de boucliers complexes à profil mince qui peuvent être intégrés directement dans les boîtiers d'appareils ou les panneaux structurels, économisant ainsi de l'espace et du poids. Cela en fait une solution idéale pour les applications dans les infrastructures de télécommunications, les équipements d'imagerie médicale et l'électronique militaire, où l'intégrité du signal est primordiale et où les économies de poids constituent un avantage crucial.

Conductivité légère pour les composants aérospatiaux exigeants

Dans le secteur aérospatial, chaque gramme économisé se traduit directement par un meilleur rendement énergétique, une capacité de charge utile accrue et des performances améliorées. La combinaison d'une faible densité et d'une conductivité électrique élevée rend Feutre en fibre de carbone pultrudé 300g un matériau précieux pour une multitude d’applications aérospatiales. Il est particulièrement adapté aux composants qui nécessitent à la fois une intégrité structurelle et des propriétés fonctionnelles spécifiques, tels que les systèmes de protection contre la foudre intégrés aux revêtements des avions. La capacité du matériau à dissiper en toute sécurité l'immense énergie électrique provenant d'un coup de foudre sans compromettre l'intégrité structurelle de la cellule constitue un avantage clé. De plus, sa nature conductrice lui permet d'être utilisé pour les applications de mise à la terre et comme remplacement léger des supports et cadres métalliques dans les zones où une dissipation statique ou un blindage EMI est requis, contribuant ainsi à la sécurité et à la fiabilité globales de l'avion.

Un rôle crucial dans les systèmes avancés de gestion thermique

Une gestion thermique efficace est la pierre angulaire de la technologie moderne, du calcul haute performance à l’électronique de puissance, et le feutre composite en fibre de carbone pultrudé excelle dans ce domaine. La conductivité thermique élevée du matériau lui permet d'évacuer rapidement la chaleur des composants sensibles, agissant comme un répartiteur de chaleur qui empêche la formation de points chauds dommageables. Sa structure feutrée et poreuse peut également être conçue pour faciliter une répartition homogène de la chaleur sur une plus grande surface, améliorant ainsi l'efficacité des dissipateurs thermiques ou des ailettes de refroidissement fixés. Dans des systèmes tels que les piles à combustible, ce matériau est étudié pour être utilisé comme plaques bipolaires, où il doit conduire le courant électrique entre les cellules tout en gérant la chaleur générée par les réactions électrochimiques. Sa stabilité à des températures élevées garantit des performances constantes, ce qui en fait une solution fiable pour gérer les charges thermiques dans les systèmes compacts à haute densité de puissance.

Durabilité et fiabilité dans les environnements industriels difficiles

Au-delà des salles blanches et des environnements contrôlés de l’électronique et de l’aérospatiale, le feutre en fibre de carbone pultrudé fait ses preuves dans des environnements industriels difficiles. Sa résistance inhérente à la corrosion constitue un avantage majeur par rapport aux métaux, car il ne rouille pas et ne se dégrade pas lorsqu’il est exposé à l’humidité, aux produits chimiques ou à des atmosphères salines. Cette propriété est essentielle pour des applications telles que les éléments chauffants industriels, où le matériau peut servir de couverture chauffante conductrice durable pour le chauffage de processus, le dégivrage ou le durcissement des composites. La résistance du composite aux attaques chimiques le rend également adapté à une utilisation dans les équipements de traitement chimique en tant que revêtement conducteur ou dans le cadre de systèmes de filtration nécessitant une charge électrostatique. La nature robuste du profilé pultrudé garantit qu'il conserve sa forme et ses propriétés mécaniques sous des contraintes mécaniques et des cycles thermiques continus, offrant ainsi une fiabilité opérationnelle à long terme.

Considérations clés pour la sélection et la personnalisation des matériaux

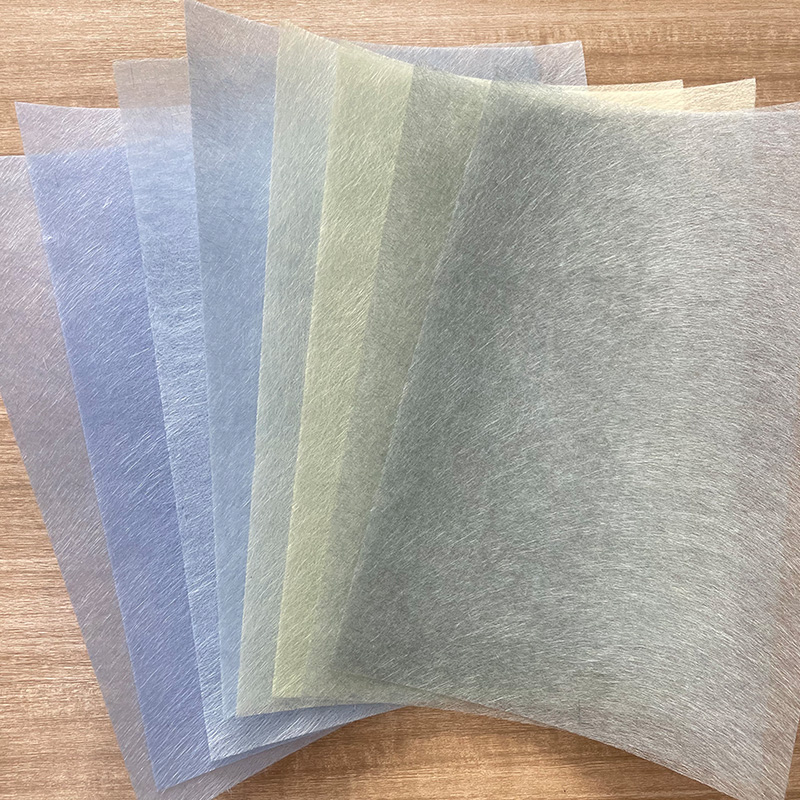

La sélection du bon composite spécialisé nécessite une compréhension approfondie des exigences spécifiques de l'application. Bien que le poids de 300 g offre un bon équilibre de propriétés, le processus de pultrusion est hautement adaptable, permettant la personnalisation du système de résine, du type de fibre et de la géométrie du profil pour répondre à des besoins précis. Les ingénieurs doivent prendre en compte des facteurs tels que le niveau requis de conductivité électrique ou d'efficacité du blindage EMI, la plage de température de fonctionnement, la capacité de charge mécanique et les conditions d'exposition environnementales. La collaboration avec les scientifiques des matériaux et les fabricants dès le début de la phase de conception est cruciale pour adapter les caractéristiques du composite, qu'il s'agisse d'optimiser le rapport fibre/résine pour une conductivité améliorée ou de sélectionner une résine haute température pour la stabilité thermique. Cette approche collaborative et personnalisée garantit que le composant final en feutre de fibre de carbone pultrudé offre des performances et une intégration optimales dans le système plus large.