Dans le domaine de l'ingénierie d'étanchéité des bâtiments, substrat d'étanchéité de toiture, en tant que composant essentiel du système d'étanchéité, il assume la mission importante d'assurer la performance d'étanchéité à long terme du bâtiment. Ce matériau de renforcement composé de fibres hautes performances, grâce à sa conception structurelle unique et à ses propriétés physiques, fournit une base de support solide pour divers revêtements et rouleaux imperméables, résolvant efficacement les problèmes techniques de fissuration facile et de mauvaise résistance aux intempéries des systèmes d'étanchéité traditionnels. Contrairement aux simples couches d'isolation, les substrats d'étanchéité de toiture modernes atteignent un équilibre parfait entre résistance, flexibilité et durabilité grâce à un agencement précis des fibres et à des processus composites, devenant ainsi un matériau clé indispensable dans les projets d'étanchéité des bâtiments.

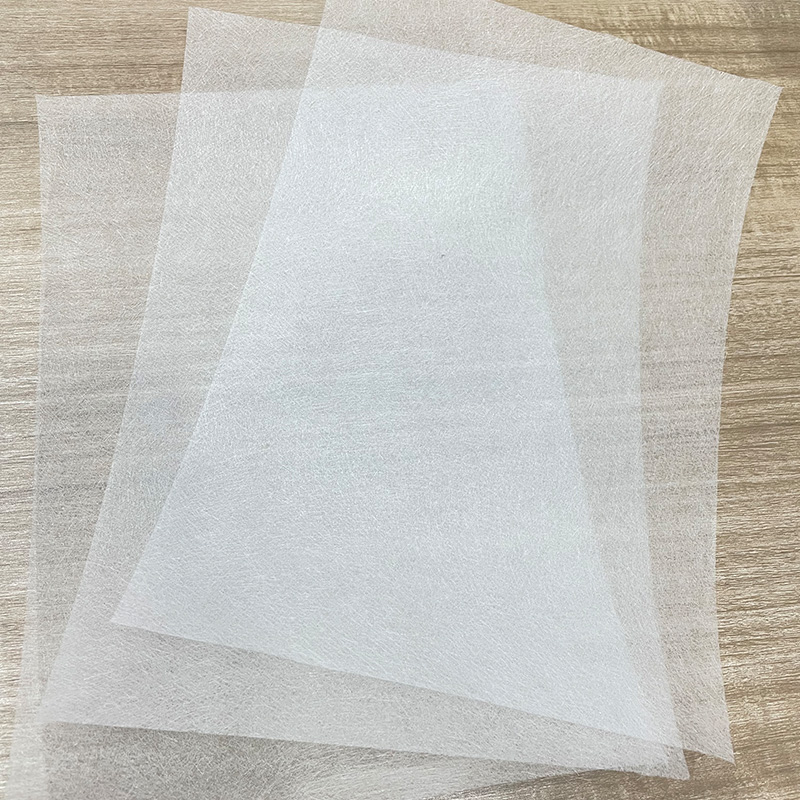

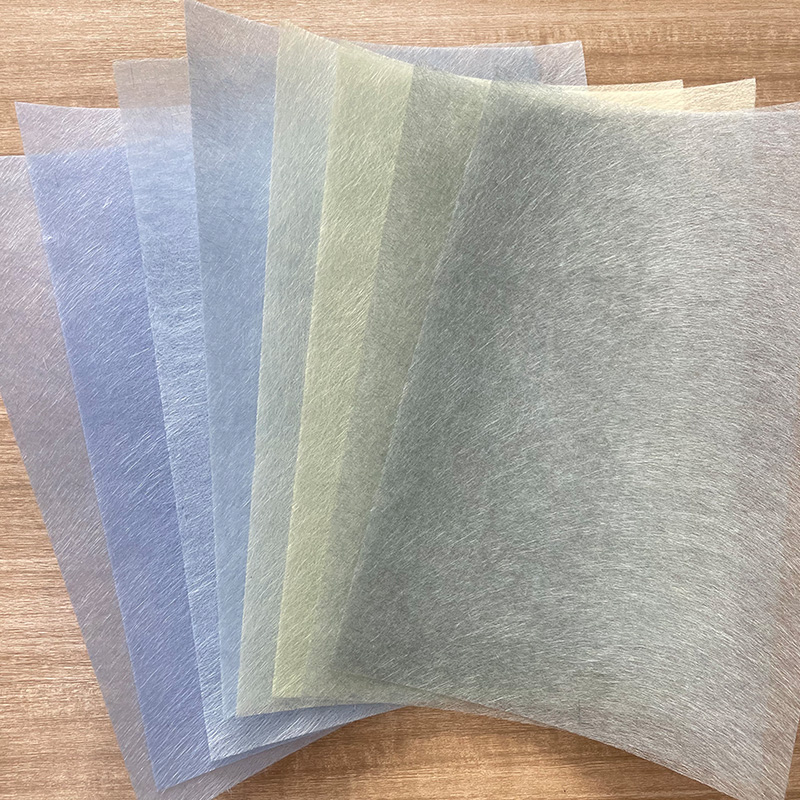

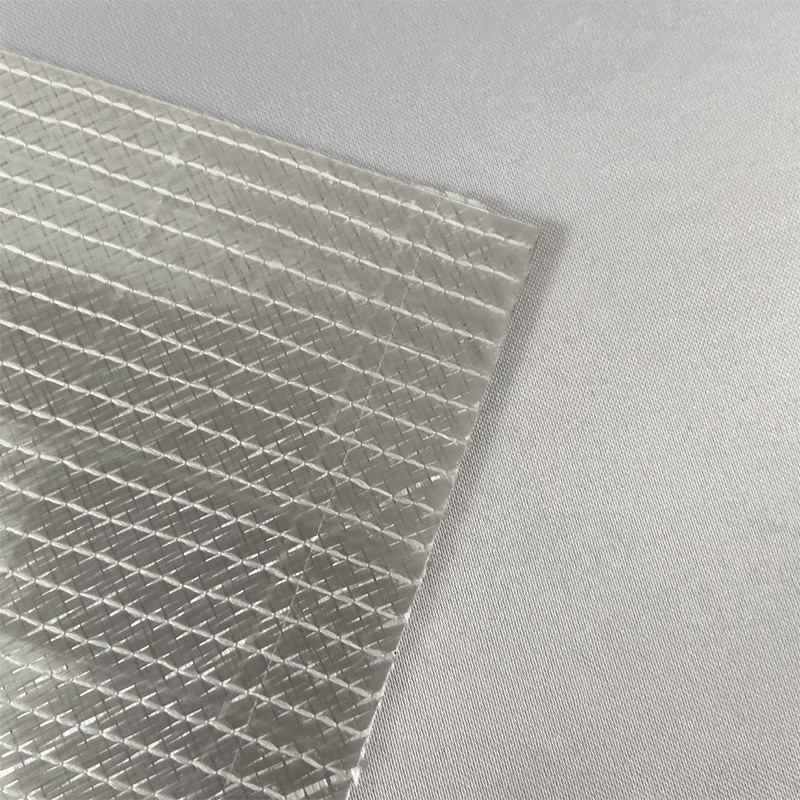

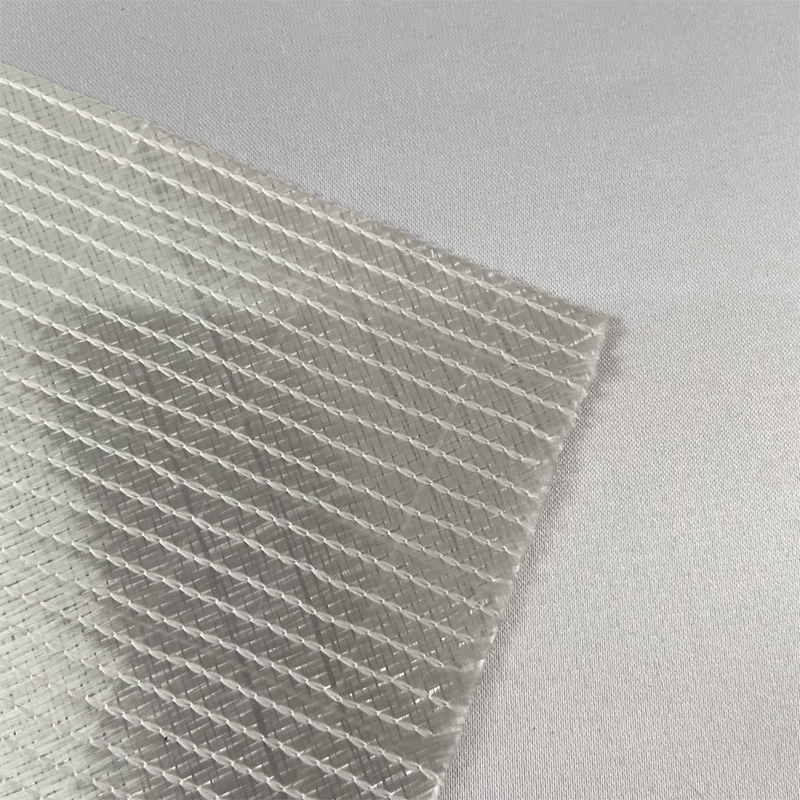

Le processus de fabrication des substrats d'étanchéité pour toiture reflète l'intégration profonde de la science des matériaux et de la technologie de l'ingénierie. Le substrat en fibre de polyester utilise des filaments PET à haute résistance et à faible allongement et forme une structure de réseau tridimensionnelle stable grâce à des processus précis de laminage à chaud ou d'aiguilletage, qui non seulement conservent d'excellentes propriétés mécaniques, mais assurent également une bonne liaison avec des matériaux imperméables. Le substrat en fibre de verre utilise des fibres de verre spéciales avec une excellente résistance aux alcalis et, après un processus de traitement de surface spécial, il améliore considérablement la compatibilité avec l'asphalte ou les matériaux polymères. Dans la production de substrats composites, une technologie de stratification innovante est utilisée pour combiner organiquement des fibres présentant des caractéristiques différentes, de sorte que le produit présente à la fois la flexibilité du polyester et la stabilité dimensionnelle de la fibre de verre. Le traitement d'imprégnation lors du processus de post-finition optimise davantage la structure des pores et les caractéristiques de surface du substrat, créant ainsi des conditions idéales pour le revêtement ou le mélange ultérieur de matériaux imperméables.

D'après les indicateurs de performance, les substrats imperméables pour toiture de haute qualité présentent de nombreux avantages techniques. La résistance à la traction atteint généralement plus de 800 N/5 cm dans le sens longitudinal et plus de 500 N/5 cm dans le sens transversal, ce qui peut résister efficacement à la contrainte provoquée par la fissuration de la couche de base ; l'allongement est contrôlé dans une plage raisonnable de 3 % à 5 %, ce qui garantit non seulement une capacité de déformation modérée, mais évite également la dégradation des performances provoquée par un étirement excessif. La résistance à la température couvre une large plage de -30 ℃ à 120 ℃, s'adaptant à diverses conditions climatiques, du froid intense à l'été chaud. En termes de stabilité chimique, le substrat spécialement traité peut résister à l'érosion de substances corrosives telles que les acides, les alcalis et les sels, et se distingue particulièrement dans les environnements industriels ou les zones côtières. Ce qui est plus remarquable, c'est que les produits de substrat modernes obtiennent le meilleur effet mouillant des matériaux imperméables grâce à un contrôle fin de la taille des pores, améliorant considérablement la force de liaison de l'interface.

Dans la pratique de l’ingénierie de la construction, les scénarios d’application des substrats d’étanchéité pour toitures sont extrêmement larges. Dans les systèmes de toits plats, le substrat sert de squelette de renforcement pour les membranes d'étanchéité, dispersant efficacement les déformations causées par les contraintes thermiques et empêchant une défaillance précoce de la couche imperméable. Dans les applications sur toits en pente, ses caractéristiques de légèreté et de haute résistance en font un matériau de revêtement d'étanchéité idéal pour les toits métalliques ou les toits de tuiles. Dans le domaine du génie souterrain, l’excellente résistance au poinçonnement du support constitue une garantie fiable pour l’étanchéité de la toiture du sous-sol. Dans le système de toiture végétalisée aux exigences techniques plus élevées, le substrat imperméable doit non seulement résister aux charges à long terme du sol et des plantes, mais également résister à la perforation des racines, ce qui impose des exigences extrêmement élevées en matière de performances globales du matériau. L'environnement particulier des bâtiments industriels, tel que l'environnement de brouillard acide des usines chimiques ou les conditions humides et chaudes des usines alimentaires, nécessite des substrats spéciaux spécialement développés pour répondre aux exigences d'utilisation dans des conditions de travail extrêmes.

Avec les progrès de la technologie de la construction, les substrats d’étanchéité des toitures évoluent vers des composites fonctionnels. Le substrat auto-cicatrisant peut libérer automatiquement l'agent de réparation lorsque des fissures se produisent grâce à la technologie de microcapsules intégrée, prolongeant considérablement la durée de vie du système d'étanchéité. La surface du substrat photocatalytique est chargée de matériaux photocatalytiques tels que du nano-dioxyde de titane. Tout en réalisant une fonction d'étanchéité, il peut également décomposer les substances nocives dans l'air et améliorer l'environnement du bâtiment. Le substrat réactif intelligent peut ajuster automatiquement la perméabilité à l'air en fonction des changements de température et d'humidité ambiantes, et améliorer les performances respiratoires du bâtiment tout en garantissant des performances d'étanchéité. L’application de ces technologies innovantes a progressivement transformé les substrats imperméables traditionnels en matériaux de construction intelligents aux fonctions multiples.

Poussé par le concept de développement durable, la recherche et le développement de substrats imperméables pour toitures respectueux de l'environnement ont réalisé d'importantes avancées. Les matériaux fibreux d'origine biologique, tels que les fibres d'acide polylactique fabriquées à partir d'amidon de maïs, ont commencé à remplacer partiellement les fibres traditionnelles à base de pétrole, réduisant ainsi considérablement l'empreinte carbone des produits. La technologie du recyclage devient également de plus en plus mature. L'ancien substrat imperméable après la démolition du bâtiment peut être régénéré en nouvelles matières premières grâce à des processus spéciaux, formant ainsi un cycle de ressources inoffensif. Les mesures d'économie d'énergie et de réduction des émissions dans le processus de production, telles que l'application de systèmes de récupération de chaleur perdue et de processus de consolidation à faible consommation d'énergie, ont considérablement amélioré le respect de l'environnement de la nouvelle génération de produits de substrat.

Une sélection et une construction correctes sont cruciales pour les performances des substrats imperméables. Lors de la phase de sélection des matériaux, il est nécessaire de prendre en compte de manière approfondie le type de base, les conditions environnementales et les exigences du processus d'étanchéité. La base en béton doit utiliser un substrat en polyester à allongement modéré, tandis que le toit en métal convient mieux à un substrat en fibre de verre avec une excellente stabilité dimensionnelle. Pendant le processus de construction, la qualité du traitement de base affecte directement l'effet imperméable final, et la surface doit être plane, solide et sans saillies pointues. La largeur de chevauchement et la direction du substrat pendant la pose doivent être strictement mises en œuvre conformément aux spécifications, et des mesures de traitement améliorées sont nécessaires pour les parties de nœuds spéciales. Le choix de l'adhésif doit être compatible avec le substrat et le matériau imperméable pour éviter la corrosion chimique ou l'échec de la liaison.

En regardant vers l’avenir, la technologie des substrats imperméables pour toiture continuera à se développer dans le sens de hautes performances, multifonctions et écologiques. L'application de la nanotechnologie devrait améliorer encore les propriétés mécaniques et la durabilité des matériaux ; l'intégration de fonctions d'autosurveillance permettra aux systèmes étanches de disposer de capacités de diagnostic de santé en temps réel ; et les percées dans le domaine des matériaux biodégradables apporteront des changements révolutionnaires à l'industrie. Avec l'amélioration continue des exigences de l'industrie de la construction en matière d'étanchéité et les réglementations de plus en plus strictes en matière de protection de l'environnement, les substrats d'étanchéité pour toiture, en tant que « gardien invisible » de l'étanchéité des bâtiments, joueront sûrement un rôle plus important pour assurer la durabilité et la sécurité des bâtiments.