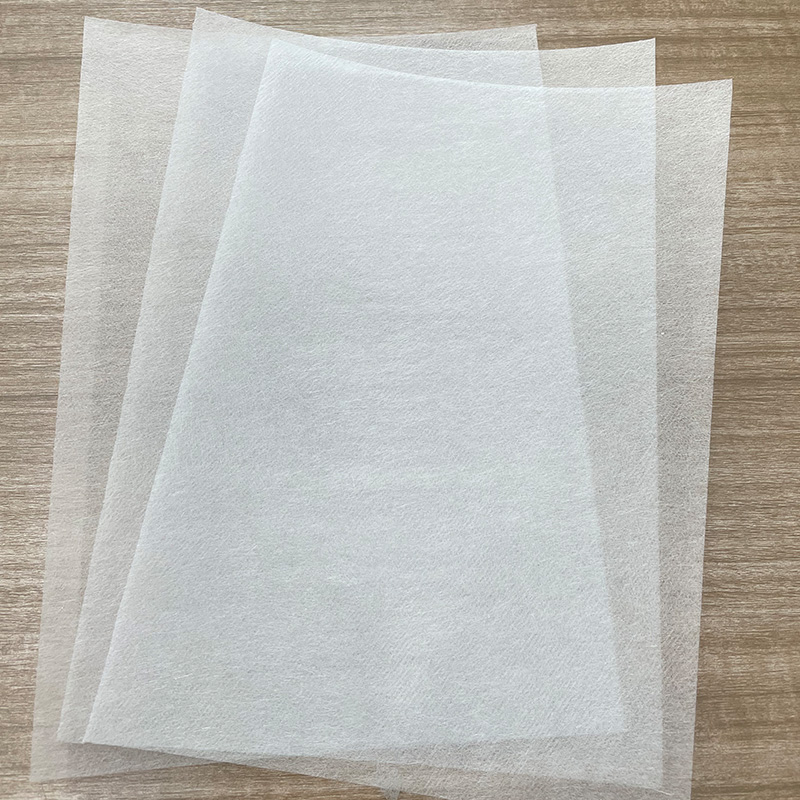

1. Choisissez la bonne matière première en fibre de verre

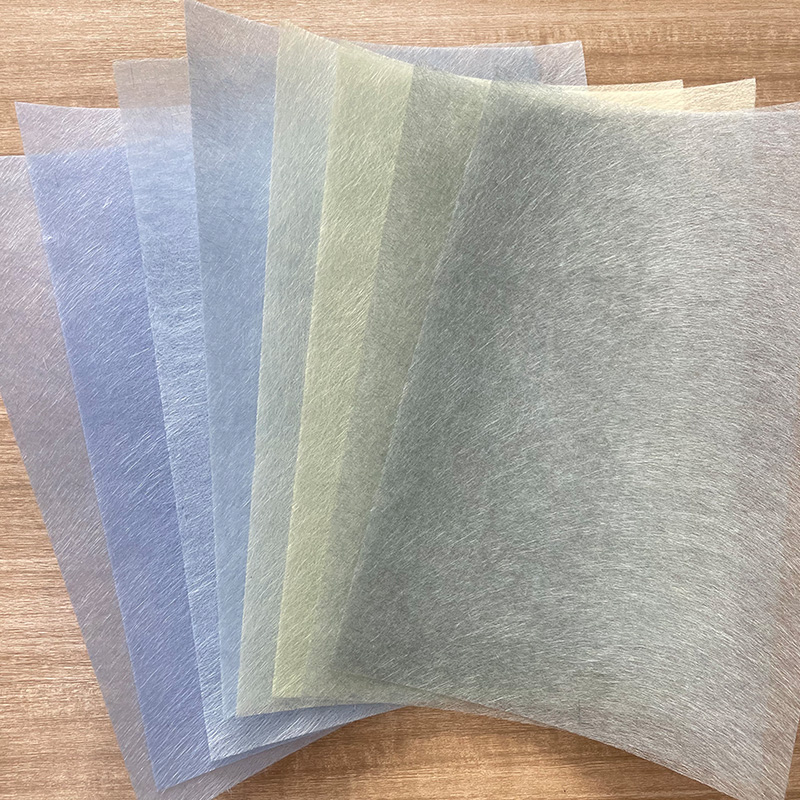

La qualité de Tapis de tissu en fibre de verre est la base pour déterminer la résistance des tissus non tissés. L'utilisation de matières premières en fibre de verre de haute qualité peut fournir des produits avec une résistance à la traction et une résistance à la traction plus élevées. Les types courants de fibres de verre comprennent la fibre de verre E, la fibre de verre C et la fibre de verre S, parmi lesquelles la fibre de verre E est le type le plus couramment utilisé en raison de sa bonne résistance mécanique et de sa résistance aux températures élevées.

Lors de la sélection des matières premières, les aspects suivants doivent être pris en compte :

Diamètre et longueur des fibres : plus le diamètre des fibres est fin, plus l'espace entre les fibres est petit, ce qui peut fournir une répartition de résistance plus uniforme. D'un autre côté, les fibres de verre avec une longueur de fibre modérée peuvent obtenir de meilleurs effets d'entrelacement pendant le traitement, améliorant ainsi encore la résistance.

Traitement de surface : le traitement de surface tel que la fluoration et la silanisation peut augmenter l'adhérence des fibres de verre à la matrice et améliorer sa force de liaison avec la résine ou d'autres composants, améliorant ainsi la résistance globale.

2. Optimiser la structure de pose et de disposition des fibres

La force de Tapis de tissu en fibre de verre dépend non seulement de la qualité d'une fibre individuelle, mais également de la structure de l'agencement des fibres. La méthode de pose et la direction de la fibre de verre ont une grande influence sur les propriétés mécaniques des non-tissés.

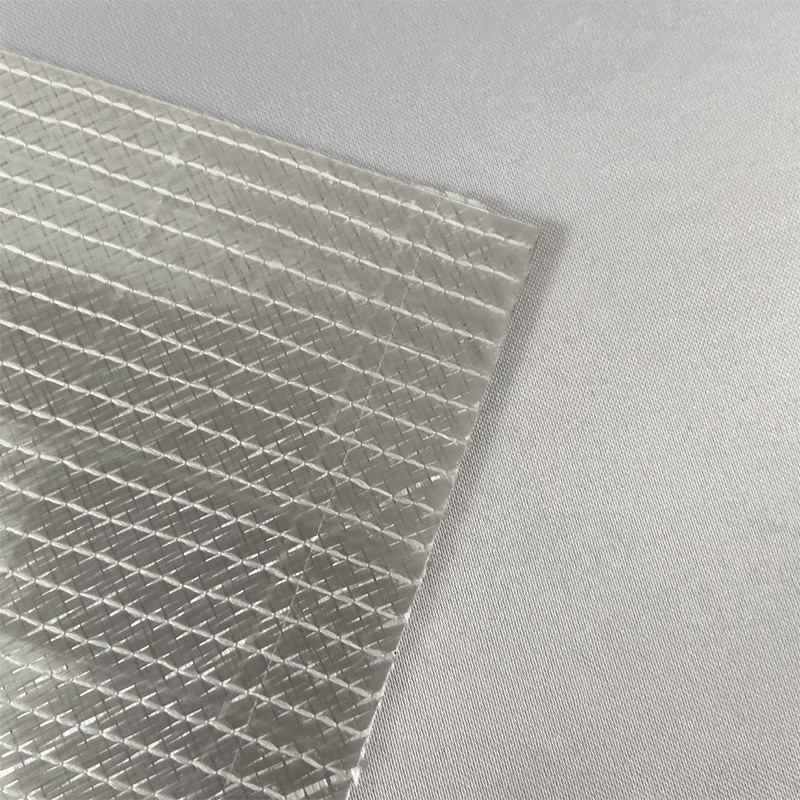

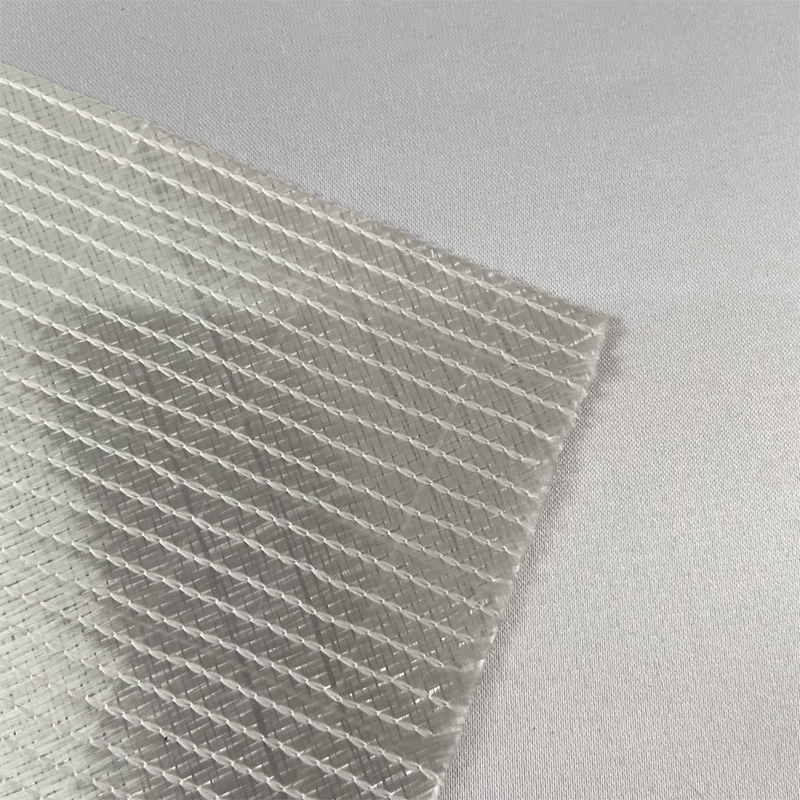

Pose directionnelle : En contrôlant la disposition directionnelle des fibres, la résistance à la traction des non-tissés peut être considérablement améliorée. D'une manière générale, la pose de fibres dans la direction de la force principale (telle que longitudinale ou transversale) peut améliorer la résistance à la traction dans cette direction.

Empilage multicouche : lors de l'adoption d'une conception de structure multicouche, la résistance globale à la traction et à la déchirure peut être améliorée en échelonnant les couches de fibres (par exemple en les posant à différents angles). Cette structure peut disperser la force dans toutes les directions, améliorant ainsi la résistance globale du non-tissé.

Contrôle de la densité : plus la densité du tissu non tissé en fibre de verre est élevée, plus le degré d'entrelacement entre les fibres est fort et plus la résistance est élevée. En contrôlant la densité des fibres, sa résistance à la traction et à la déchirure peut être efficacement améliorée.

3. Améliorer l'effet d'imprégnation de la résine

Tapis de tissu en fibre de verre doit généralement être combiné avec de la résine ou d’autres matériaux de matrice pour améliorer ses propriétés mécaniques. L'effet d'imprégnation de la résine affecte directement la résistance du non-tissé. Au cours du processus de production, le type de résine, le degré d'imprégnation et le processus de durcissement ont une grande influence sur la résistance du produit final.

Sélection de résine : La sélection de types de résine présentant d'excellentes propriétés mécaniques et une résistance élevée, telles que la résine époxy, la résine polyester ou la résine à base de styrène, peut améliorer considérablement la résistance des tissus non tissés. Par exemple, la résine époxy a une force de liaison élevée et peut renforcer la liaison entre la fibre et la matrice, améliorant ainsi la résistance globale du non-tissé.

Imprégnation de résine : L'effet d'imprégnation de résine dépend du traitement de surface et du temps d'imprégnation du non-tissé. Une imprégnation suffisante de résine peut garantir que la fibre de verre est uniformément recouverte, réduire les espaces entre les fibres et améliorer la résistance. Pendant le processus de production, la perméabilité de la résine peut être améliorée en ajustant le temps et la température d'imprégnation pour assurer une liaison étroite entre la fibre et la résine.

Processus de durcissement : La température et le temps de durcissement sont des facteurs clés affectant les performances de la résine. Pendant le processus de durcissement de la résine, les chaînes moléculaires de la résine subiront des réactions de réticulation pour améliorer sa résistance et sa dureté. En optimisant le processus de durcissement, par exemple en utilisant une courbe de température appropriée, la dureté de la résine et la force de liaison entre la fibre de verre et la résine peuvent être améliorées.

4. Contrôler la température et l'humidité pendant le processus de production

La température et l'humidité ont un effet significatif sur la résistance du tapis en fibre de verre. Pendant le processus de production, le contrôle des conditions appropriées de température et d’humidité contribuera à améliorer la résistance des tissus non tissés.

Contrôle de la température : une température trop élevée ou trop basse affectera les performances de la fibre de verre, en particulier pendant le processus de durcissement de la résine. Une température trop basse peut empêcher la résine de durcir complètement, tandis qu'une température trop élevée peut endommager la fibre de verre. Pendant le processus de production, assurez-vous que la température de l'environnement de production est appropriée et doit généralement être contrôlée dans une certaine plage pour garantir le meilleur effet de durcissement de la résine.

Contrôle de l'humidité : une humidité excessive peut amener la fibre de verre à absorber l'humidité et affecter ses propriétés physiques. En particulier lors de l'étape de séchage et de prétraitement de la fibre de verre, une humidité excessive peut affecter le processus de pose et de durcissement de la fibre, puis affecter la résistance du produit final. Par conséquent, un environnement sec doit être assuré pendant le processus de production.

5. Ajout d'agents de renforcement et de charges

Afin d'améliorer la résistance du tissu en fibre de verre, certains agents de renforcement ou charges peuvent être ajoutés pendant le processus de production. Ces additifs peuvent améliorer les propriétés composites de la fibre de verre et améliorer encore sa résistance et sa durabilité.

Renforcement : Par exemple, l'ajout de nanomatériaux, de fibres de carbone ou d'autres fibres à haute résistance peut améliorer efficacement la résistance des tissus non tissés, en particulier lorsqu'il est nécessaire d'améliorer la résistance à la traction, à la compression ou à la chaleur, l'ajout d'agents de renforcement peut considérablement améliorer les performances du produit.

Charge : Les charges telles que le talc, la poudre minérale, etc. peuvent augmenter la densité et l'épaisseur des tissus non tissés en fibre de verre, améliorant ainsi leur résistance à la compression et à la flexion. Un taux de charge raisonnable peut améliorer la résistance des tissus non tissés et réduire les coûts dans une certaine mesure.

6. Processus de post-traitement et de renforcement

Une fois la production du tapis de tissu en fibre de verre terminée, sa résistance peut être encore améliorée grâce à des processus de post-traitement.

Traitement thermique : La force de liaison des fibres de verre peut être encore améliorée grâce à des processus de traitement thermique appropriés (tels que pressage à chaud, cuisson à chaud, etc.). Le processus de traitement thermique peut favoriser la réticulation et le durcissement de la résine, et améliorer encore la résistance et la stabilité globales du tissu non tissé en fibre de verre.

Processus de compactage : en compactant le tissu non tissé, les espaces entre les fibres peuvent être réduits, la densité peut être augmentée et la résistance peut être améliorée. La surface du non-tissé compacté est plus uniforme et possède de meilleures propriétés mécaniques.