1. Type et forme de fibre

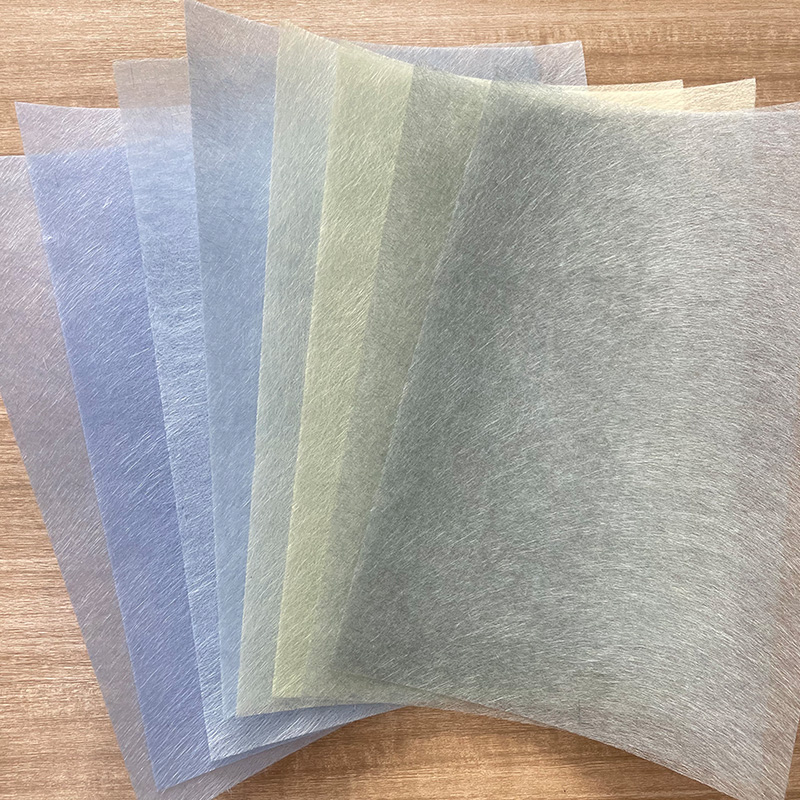

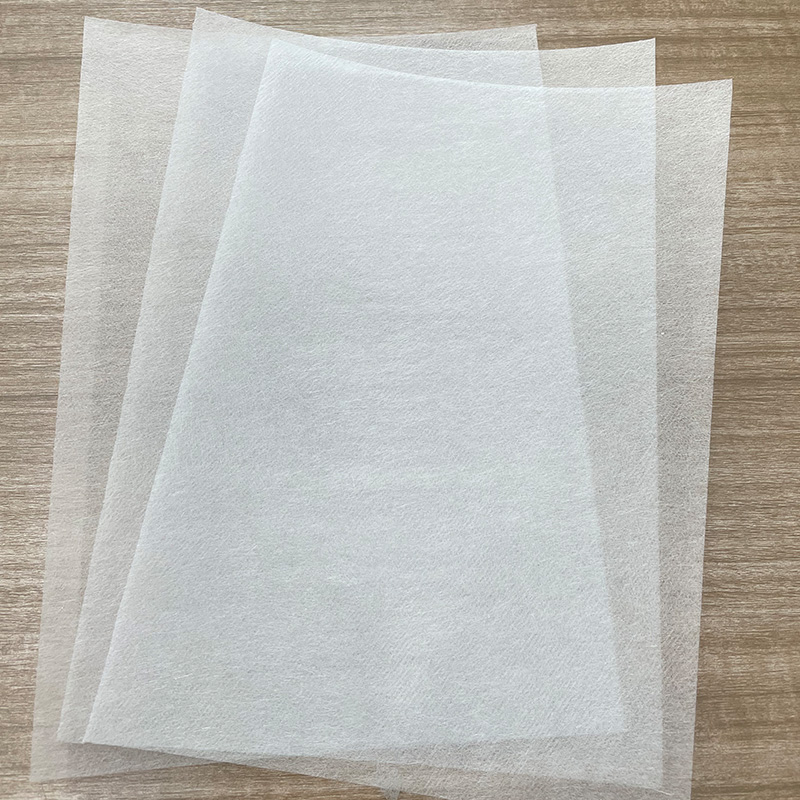

Voile de surface en fibre de verre :

Voile de surface en fibre de verre est un matériau composé de fibres de verre très fines. Le diamètre de ses fibres est généralement de 5 à 10 microns, ce qui est beaucoup plus petit que le diamètre des fibres de verre ordinaires. Ces fines fibres de verre sont transformées en une fine couche uniforme par un procédé de non-tissé ou un procédé air-laid. En raison du petit diamètre des fibres, la structure matérielle du Voile de surface est plus légère et plus fine, et la répartition des fibres entre les couches est plus lâche. Cette structure permet au Surfacing Veil de pénétrer rapidement pendant le processus d’imprégnation de la résine, offrant ainsi une meilleure couverture et cohérence de la surface.

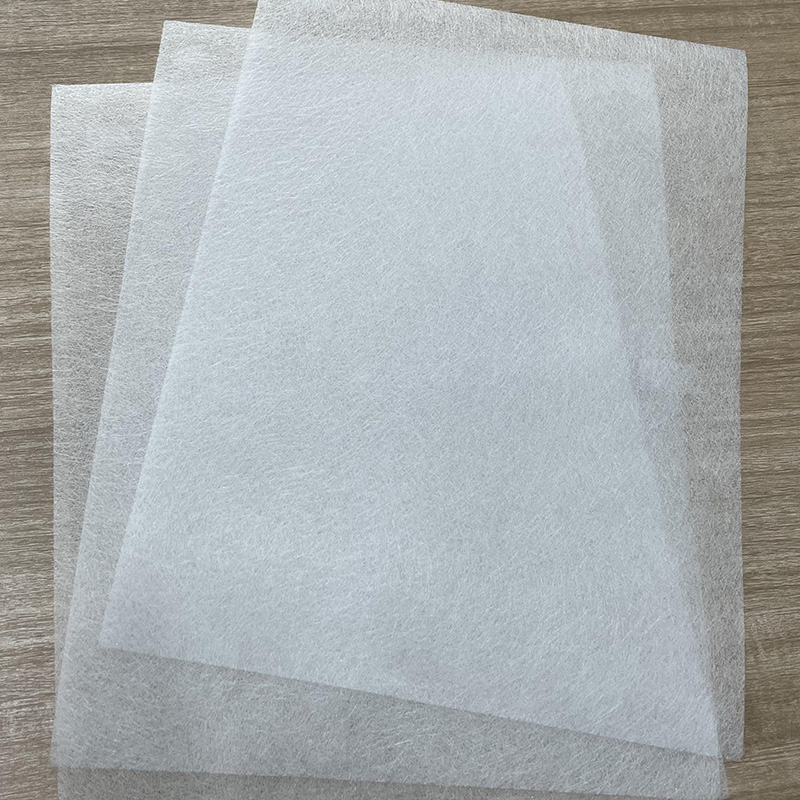

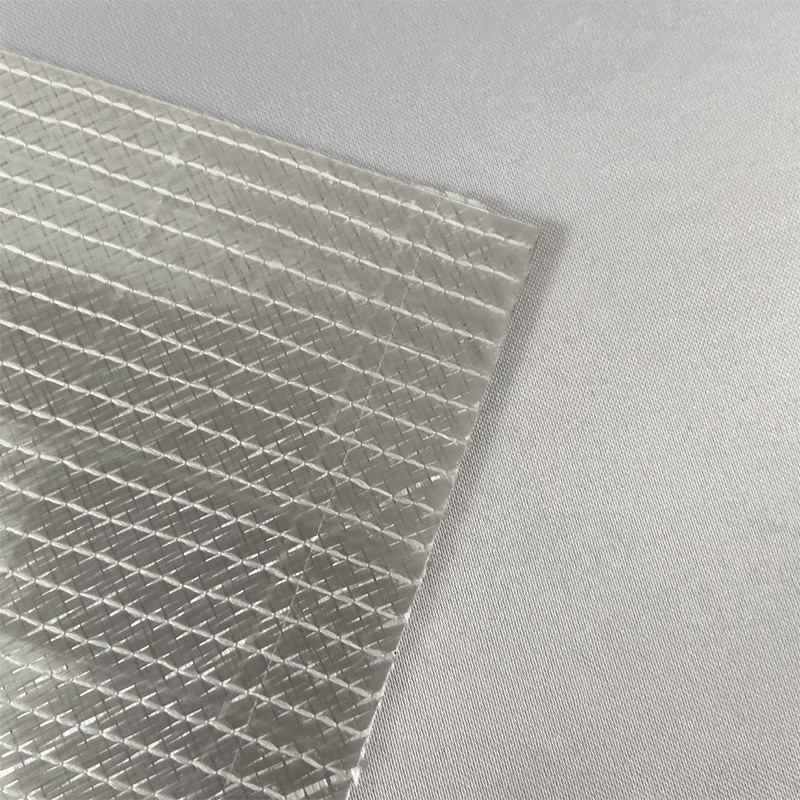

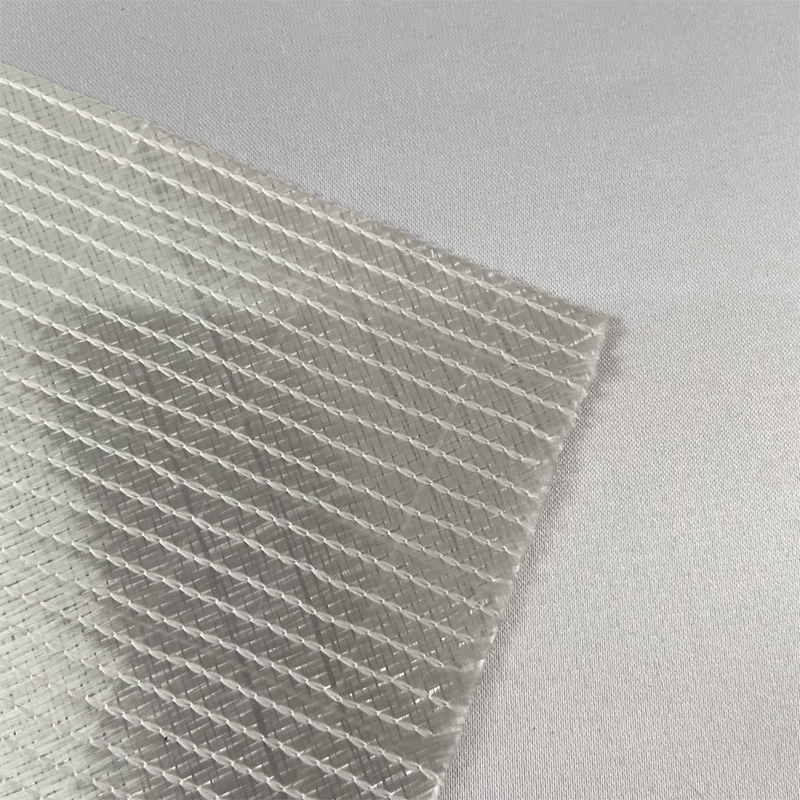

Fibre de verre ordinaire :

La fibre de verre ordinaire a un diamètre plus grand, généralement compris entre 10 et 20 microns. Il peut être traité sous forme de fibres longues ou de fibres courtes, qui jouent principalement un rôle dans le renforcement de la structure du matériau. Les fibres de verre ordinaires sont généralement transformées en fibres longues continues grâce à la technologie d'étirage pendant le processus de production. Ces fibres longues peuvent être ensuite tissées pour former du tissu, du feutre, des bandes de tissu, etc., ou elles peuvent être soufflées pour former des fibres courtes. Étant donné que la fibre de verre ordinaire a un diamètre de fibre plus épais, elle a une résistance mécanique plus élevée et convient pour fournir un renforcement.

2. Disposition des fibres

Voile de surface en fibre de verre :

La disposition des fibres du Surfacing Veil est irrégulière, généralement entrelacée de manière aléatoire. Cette structure rend l’épaisseur du Surfacing Veil uniforme et peut former une couche protectrice uniforme sur la surface du matériau composite. En raison de sa disposition de fibres lâches, Surfacing Veil peut plus facilement former une bonne adhérence avec la surface du matériau composite après combinaison avec la résine, améliorant ainsi la douceur, la résistance à la corrosion et la résistance aux UV de la couche de surface composite.

Fibre de verre ordinaire :

La fibre de verre ordinaire présente une variété d'arrangements de fibres, qui peuvent être directionnels (tels qu'un tissu ou un tissu en fibre unidirectionnel) ou entrelacés de manière aléatoire (tels qu'un tapis en fibre de verre). Dans les matériaux composites, la disposition des fibres de verre est généralement choisie en fonction des besoins de l’application afin d’offrir résistance et rigidité dans différentes directions. Les fibres dirigées peuvent fournir une résistance à la traction et à la flexion plus élevées, tandis que les fibres entrelacées de manière aléatoire sont plus adaptées pour fournir un renforcement isotrope.

3. Épaisseur et densité du matériau

Voile de surface en fibre de verre :

Le voile de surfaçage est généralement plus fin, avec une épaisseur de 50 à 150 g/m2. Sa structure en couche mince signifie qu'il est principalement utilisé pour améliorer la surface plutôt que pour fournir un support structurel. En raison de sa structure fine et dense, Surfacing Veil peut former efficacement un film protecteur sur la surface du matériau composite, offrant une douceur, une résistance à l'usure et une résistance à la corrosion supplémentaires, mais il ne supporte pas la charge principale du matériau composite.

Fibre de verre ordinaire :

La fibre de verre ordinaire est généralement plus épaisse et plus dense que le voile de surface. Son épaisseur peut être ajustée en fonction des exigences spécifiques de l'application, généralement entre 200 g/m2 et plusieurs kilogrammes/m2, voire plus. La fibre de verre ordinaire joue un rôle de renforcement structurel dans les matériaux composites. Son épaisseur et sa densité sont directement liées à la résistance et à la rigidité du matériau composite, notamment aux propriétés de traction, de flexion et de compression du matériau composite amélioré.

4. Processus de production et formation de la structure

Voile de surface en fibre de verre :

Le processus de production de Surfacing Veil adopte généralement la technologie des tissus non tissés ou utilise un procédé par air pour souffler les fibres et les disposer uniformément dans un filet. Ces fines fibres de verre sont entrelacées grâce à différentes méthodes de traitement pour former une fine structure de membrane. Ce processus garantit la consistance et la finesse de la surface du Surfacing Veil, lui permettant de pénétrer rapidement dans la résine et de former une couche superficielle uniforme. Les caractéristiques structurelles du Surfacing Veil lui permettent de rester léger et d'avoir une surface plane pendant le processus de durcissement de la résine.

Fibre de verre ordinaire :

Le processus de production de fibre de verre ordinaire est relativement traditionnel et le verre fondu est généralement étiré en fibres longues par la technologie d'étirage. Ces fibres longues peuvent être transformées en différentes formes de produits en fibre de verre tels que des tissus, des feutres, des bandes de tissu, etc. par tissage, pose ou laminage. Son processus de production met l'accent sur la résistance et la rigidité de la fibre, c'est pourquoi sa structure matérielle accorde plus d'attention au renforcement et au soutien.

5. Principales fonctions et applications

Voile de surface en fibre de verre :

La fonction principale de Surfacing Veil est d'assurer la protection de surface et l'esthétique des matériaux composites. Il joue un rôle protecteur dans la couche superficielle du matériau composite, ce qui peut augmenter la résistance à la corrosion, la résistance aux UV, la résistance à l'humidité et la résistance à l'érosion chimique du matériau composite. Cela peut également améliorer la douceur du matériau composite, donnant ainsi au produit final un meilleur aspect. De plus, Surfacing Veil peut également empêcher efficacement la pénétration de la résine et l’exposition de la fibre de verre, améliorant ainsi la durabilité du matériau composite.

Fibre de verre ordinaire :

La fonction principale de la fibre de verre ordinaire est d’améliorer les propriétés structurelles des matériaux composites, notamment en leur apportant résistance, rigidité et durabilité. Il est largement utilisé dans la fabrication de la partie structurelle centrale des matériaux composites, généralement en se combinant avec de la résine pour former un système de matériaux composites plus résistant. La fibre de verre ordinaire est largement utilisée dans la construction, l'automobile, l'aérospatiale et d'autres domaines, et a pour tâche principale d'améliorer la résistance et la ténacité des matériaux composites.