Dans le domaine de la science moderne des matériaux, tissu en fibre de carbone , en tant que matériau de renforcement clé pour les matériaux composites, remodèle le paradigme de conception et de fabrication de produits dans de nombreux secteurs. Ce matériau de renfort bidimensionnel fabriqué à partir de fils de fibre de carbone de haute pureté grâce à un processus de tissage de précision offre des solutions légères sans précédent pour l'aérospatiale, la fabrication automobile, l'ingénierie de construction et d'autres domaines grâce à son excellente résistance spécifique et sa rigidité. Contrairement aux matériaux métalliques traditionnels, le tissu en fibre de carbone permet aux ingénieurs de contrôler avec précision la répartition des propriétés mécaniques des matériaux composites et de maximiser l'efficacité structurelle grâce à des structures de tissage concevables et des méthodes de superposition flexibles.

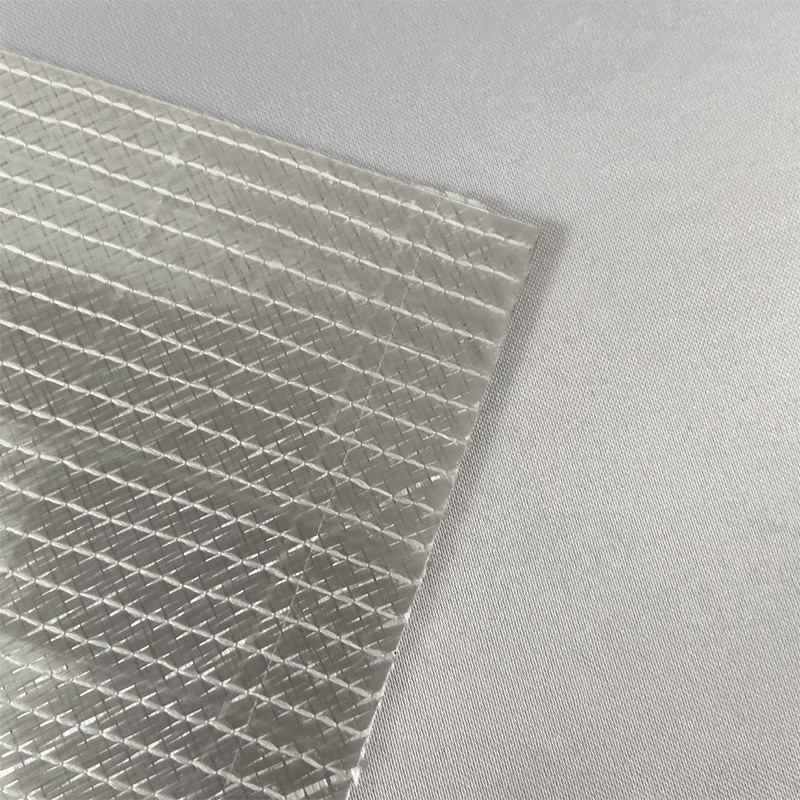

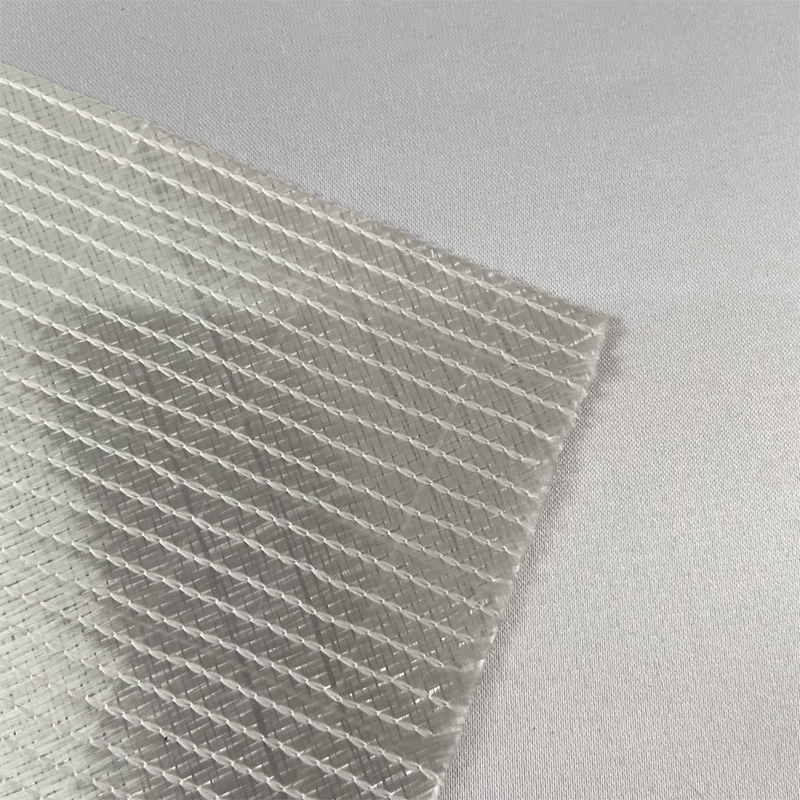

Le processus de fabrication du tissu en fibre de carbone incarne une technologie de contrôle de précision du micro au macro. La matière première est une fibre de carbone à base de polyacrylonitrile, qui est convertie en fibre inorganique haute performance avec une teneur en carbone de plus de 90 % grâce à des processus stricts de pré-oxydation et de carbonisation à haute température. Au cours de l'étape de préparation du fil, des milliers de filaments simples d'un diamètre de seulement 5 à 10 microns sont polymérisés en faisceaux de fils continus de spécifications telles que 3K, 6K ou 12K grâce à un processus de torsion contrôlé avec précision, qui non seulement maintient les excellentes performances du filament unique, mais fournit également des caractéristiques de processus adaptées au tissage. Le processus de tissage utilise des métiers à lances de haute précision ou des métiers à jet d'air pour former une variété de structures de tissus telles que l'uni, le sergé ou le satin grâce à différentes méthodes d'entrelacement de fils de chaîne et de trame. L'agent d'encollage spécial appliqué dans le processus de traitement de surface améliore efficacement les performances de liaison interfaciale entre la fibre et la résine matricielle, établissant ainsi une bonne base pour le moulage ultérieur du matériau composite.

Du point de vue des paramètres de performance, le tissu en fibre de carbone présente une gamme complète de caractéristiques supérieures. En termes de propriétés mécaniques, la résistance à la traction des produits typiques peut atteindre 3 000 à 7 000 MPa et le module d'élasticité atteint 200 à 600 GPa, ce qui est bien supérieur à celui de la plupart des matériaux métalliques, tandis que la densité n'est que de 1,7 à 1,8 g/cm³, ce qui permet d'obtenir une véritable légèreté et une résistance élevée. En termes de propriétés physiques, la densité superficielle des produits standard varie de 100 à 600 g/m² et l'épaisseur est contrôlée dans la plage de 0,1 à 0,5 mm, qui peut être ajustée avec précision en fonction des exigences de l'application. En termes de performances de processus, le tissu en fibre de carbone optimisé possède d'excellentes propriétés d'imprégnation de résine et de drapage et peut s'adapter aux exigences de moulage de surfaces courbes complexes. Ce qui est plus remarquable, c'est qu'en modifiant les paramètres de tissage et la conception des couches, l'anisotropie du matériau peut être personnalisée pour des conditions de charge spécifiques afin d'obtenir la configuration optimale des performances structurelles.

Dans le domaine de l'aérospatiale, l'application de tissus en fibre de carbone a apporté une amélioration révolutionnaire des performances. Une fois que la structure des ailes et du fuselage des avions de passagers modernes a adopté des matériaux composites renforcés de tissu en fibre de carbone, l'effet de réduction de poids atteint 20 à 30 %, ce qui réduit considérablement la consommation de carburant. Les pièces structurelles du satellite utilisent un tissu en fibre de carbone spécialement tissé, qui supprime efficacement les changements dimensionnels dans l'environnement spatial tout en garantissant la rigidité. En termes de processus de fabrication, l'application de la technologie préimprégnée de tissu en fibre de carbone simplifie le processus de moulage de grandes pièces d'aviation et améliore l'efficacité de la production et la cohérence du produit. La principale structure porteuse de certains modèles avancés est constituée de matériaux composites entièrement en fibre de carbone, ce qui a porté les performances de l'avion à un nouveau niveau.

La demande de tissus en fibre de carbone dans l’industrie automobile augmente rapidement. Une fois que la structure monocoque d'une voiture de sport haute performance est empilée avec plusieurs couches de tissu en fibre de carbone, le poids de l'ensemble du véhicule peut être réduit de plus de 40 % dans le cadre d'une sécurité de collision inchangée. Une fois que le boîtier de batterie des véhicules à énergie nouvelle est renforcé avec un tissu en fibre de carbone, il répond non seulement aux exigences strictes de performances mécaniques, mais réalise également la fonction de blindage électromagnétique. Par rapport aux matériaux métalliques traditionnels, les pièces automobiles renforcées en tissu de fibre de carbone présentent également une meilleure résistance à la corrosion et de meilleures performances en fatigue, prolongeant considérablement la durée de vie du produit. Avec l'avancement de la technologie de production de masse, le tissu en fibre de carbone pénètre progressivement des modèles de luxe vers le marché automobile grand public.

Le domaine de l’ingénierie de la construction bénéficie également des avantages techniques du tissu en fibre de carbone. Dans le renforcement des structures en béton, le tissu en fibre de carbone remplace la technologie traditionnelle d'emballage des plaques d'acier et l'efficacité de la construction est augmentée plusieurs fois sans augmenter le poids mort de la structure. Une fois que le tissu en fibre de carbone unidirectionnel est utilisé pour le renforcement sismique des ponts, la résistance à la flexion est considérablement améliorée, tandis que l'augmentation de l'épaisseur est presque négligeable. Dans les bâtiments spéciaux, les panneaux de murs-rideaux composites renforcés de fibres de carbone atteignent les objectifs de conception de grande portée et de légèreté, tout en présentant un effet esthétique moderne unique. Par rapport aux méthodes de renforcement traditionnelles, la construction en tissu de fibre de carbone n'a pratiquement aucun impact sur l'utilisation normale du bâtiment, réduisant considérablement le coût global du projet de rénovation.

L'industrie des équipements sportifs est un autre domaine important d'application des tissus en fibre de carbone. Les cadres de vélos de compétition sont fabriqués à partir d'un tissu en fibre de carbone à haut module, qui atteint l'objectif ultime de légèreté tout en garantissant la rigidité. Les clubs de golf et les raquettes de tennis utilisent des couches de tissu en fibre de carbone soigneusement conçues pour contrôler avec précision les caractéristiques de réponse mécanique du produit et améliorer les performances sportives. Les équipements de sports nautiques tels que les bateaux à rames et les planches de surf sont renforcés avec un tissu en fibre de carbone, ce qui non seulement réduit le poids mais améliore également la résistance aux chocs. Ces applications exploitent pleinement la forte capacité de conception du tissu en fibre de carbone, amenant les performances des équipements sportifs à un nouveau niveau.

L'innovation matérielle amène le tissu en fibre de carbone à un niveau supérieur. L'application de la nanotechnologie a donné naissance à un tissu en fibre de carbone renforcé de nanotubes de carbone, qui a encore amélioré ses propriétés mécaniques et sa conductivité. Le tissu en fibre de carbone auto-réparable peut réparer automatiquement les microfissures en cas de dommages grâce à la technologie de microcapsules intégrée, prolongeant ainsi la durée de vie de la structure. L'introduction d'une technologie de fabrication intelligente a permis un contrôle numérique de la production de tissus en fibre de carbone, et le système de réglage de la tension en temps réel du métier à tisser garantit une grande cohérence des performances du tissu. En termes de développement durable, la recherche et le développement de technologies de retraitement des fibres de carbone recyclées et d'agents d'encollage d'origine biologique rendent ce matériau performant plus respectueux de l'environnement.

Une sélection et une application correctes sont cruciales pour les performances du tissu en fibre de carbone. Lors de la phase de sélection des matériaux, la méthode de tissage doit être déterminée en fonction des caractéristiques de charge. Le tissu unidirectionnel convient aux occasions avec des directions de charge principales claires, tandis que le tissu tissé multidirectionnel convient aux états de contrainte complexes. La conception des plis doit prendre en compte la distribution directionnelle de chaque couche de fibres et utilise généralement une combinaison d'angles tels que 0°, ±45° et 90° pour obtenir des performances optimales. Le choix du procédé de moulage affecte également directement les performances du produit final. Le processus de stratification manuelle convient aux petits lots de pièces complexes, tandis que le RTM (moulage par transfert de résine) est plus adapté à la production de masse. Le contrôle environnemental et l’optimisation des paramètres du processus pendant le processus de construction jouent un rôle décisif pour garantir la combinaison parfaite de fibre et de résine.

À l’avenir, la technologie des tissus en fibre de carbone continuera à évoluer dans le sens de la multifonctionnalité et de l’intelligence. L'intégration de fibres de capteurs permettra à la structure de disposer de fonctions de surveillance de la santé et de réaliser de véritables matériaux intelligents. La nouvelle technologie de tissage pourrait développer des tissus intégraux tridimensionnels pour améliorer encore les performances intercouches des matériaux composites. Les progrès des technologies de fabrication verte réduiront les coûts de production et élargiront l’application du tissu en fibre de carbone dans davantage de domaines. Avec l'amélioration continue des méthodes de conception et des processus de fabrication, le tissu en fibre de carbone, en tant que matériau d'ingénierie clé au 21e siècle, jouera sûrement un rôle plus important dans la promotion de la modernisation industrielle et du progrès technologique.